Что такое арболит: состав, применение и качественные характеристики материала

Содержание:

- Преимущества арболитовых плит

- Виды легкого органического бетона

- Арболитовые блоки и процесс их формирования

- История арболита и деревобетона

- Состав смеси и пропорции

- Разновидности

- Недостатки, стереотипы и мифы, приписываемые арболиту

- Видео описание

- Спрос и предложение

- Состав арболита

- Виды и размеры блоков

- Его недостатки

- Технология производства

- Арболитовые блоки и холод

- Преимущества

- Достоинства и недостатки арболита

Преимущества арболитовых плит

Современные плиты из экологичного арболита обладают следующими положительными характеристиками:

- Высокой плотностью 700 кг/м3.

- Морозоустойчивостью F25.

- Повышенной гибкостью.

- Отличным звукопоглощением.

- По сравнению с классическими материалами эти изделия обладают меньшей массой и уровнем теплопроводности (0,09 Вт/м*С).

- Арболит, характеризующийся классом прочности М25, намного прочнее пенобетона, также, во время промерзания, в нем не образуется трещин.

- Материал прост в обработке (полотно легко поддается резке обычной ножовкой).

- Стеновые панели из арболита можно очень быстро выстроить в короб (этим не могут похвастаться даже крупноформатные блоки).

- Все плиты оснащены пазовой системой соединения, благодаря чему мостики холода исключаются.

Изделия этого типа оптимально подходят для мелкого строительства (например, гаража или бытовки). Помимо этого, постройка может оставаться в «черновом» варианте (без дополнительной отделки) несколько сезонов и это никак не повлияет на характеристики материала.

Некоторые придерживаются мнения, что арболитовые плиты также не герметичны, как и СИП панели, из-за чего приходится обеспечивать систему принудительной вентиляции. Однако, на самом деле полотна из арболита лишены таких недостатков, так как материал обладает хорошими показателями паропроницаемости.

Виды легкого органического бетона

В классификации по назначению выделяют два вида арболита. Один предназначен для внутренних работ, другой можно применять как для возведения несущих стен, так и для утепления конструкции здания.

Теплоизоляционный тип

Выпускается в виде блоков и плит, плотностью не более 400 кг/м3. Предназначен для возведения внутренних перегородок или утепления стен, полов и кровель. Плиты производят с добавлением пенообразователя и водоразбавляемой смолы, что повышает прочность на изгиб, с сохранением исходной плотности материала.

Термоизоляционные плиты представлены следующими вариантами:

- стеновые панели (28×118×229);

- панели узкие (28×58×229);

- панели оконные (30/40×60×230).

Такие материалы покрывают черновым отделочным слоем, толщина которого составляет 150 мм. Процесс изготовления состоит из трамбовки жидкого бетона и вибропрессования, которое длится до 20 секунд.

Конструкционно-теплоизоляционный тип

Применяется для возведения несущих стен и ограждающих конструкций. Его плотность составляет от 500 до 800 кг/м3, в зависимости от марки. Конструкционное решение представлено блоками или жидким раствором, для возведения монолитных элементов здания.

Производители предлагают три типа конструкционно-теплоизоляционных блоков:

- строительные, с черновым песчано-цементным внешним слоем и крепежными арматурными петлями;

- с добавлением отсева (шлаки, микрокремнезем);

- с облицовкой, с черновым слоем и декоративной отделкой под плитку, выполненной из песчано-цементной смеси или отделанные фасадной плиткой.

Черновой или декоративный слой защищают материал от атмосферных осадков, а также выступают в качестве пароизоляции.

Важно!Технические характеристики деревобетона не предполагают его использование в возведении фундамента.

Арболитовые блоки и процесс их формирования

Блоки необходимо полностью сформировать не позднее 15 минут после смешивания компонентов. Часто при формировании используют механические средства. Выделяют несколько видов формирования:

- ручное формирование без вибрирования;

- ручное формирование с вибрированием;

- производство на вибростанке;

- производство на вибростанке с пригрузом.

Механизация процесса позволяет добиться большей стабильности механических параметров и линейных размеров, получить более высококачественные арболитовые блоки.

При кустарном производстве зачастую смесь для блоков оказывается слишком жидкой, и блоки приходится вынужденно выдерживать в опалубке, пока не произойдёт загустение. В общем же случае, при соблюдении технологии производства, формы снимают с блоков без выдержки, и сырые блоки оставляют для просыхания на полу цеха или на специальном съёмном поддоне.Уплотнение арболитовых блоков производят вовсе не с целью повышения их плотности: основной целью является достижение максимально равномерного распределения щепы в цементном тесте, так, чтобы ориентация её частиц была произвольной, а поверхность была полностью укрыта. Даже при одинаковом составе арболитовые блоки могут обладать различными характеристиками, если были подвергнуты разному уплотнению. Вибрация может привести к осаждению цемента, поэтому используется при уплотнении умеренно. При уплотнении блоков не происходит деформации зёрен щепы, изменяется лишь площадь их взаимного соприкосновения и ориентация в пространстве. Цемент выступает в качестве клея, и при разной степени уплотнения изменяется толщина слоя цементного клея, покрывающего частицы щепы. Поэтому после уплотнения изменения размеров блока не происходит.

История арболита и деревобетона

Отечественный опыт производства арболита

Деревобетон по официальной версии первыми открыли голландцы в 1930-ых годах. Они разработали технологию производства материала под названием DURISOL (ДЮРИСОЛ). Появились представительства компании DURISOL в Швейцарии и Германии. Деревобетон по технологии ДЮРИСОЛ благодаря своим характеристикам и свойствам стал известен во всей Европе и в Северной Америке.

Отечественный опыт производства арболита начинается в 1960-ом году, когда Советский Союз, скопировав технологию ДЮРИСОЛ, разрабатывает по материалу ГОСТ. Русский арболит проходит все технические испытания, даже становится стандартизированным и сертифицированным в СССР. На территории Союза строят более сотни заводов по производству арболита и материал начинают применять для строительства заводских зданий, сельских домов и ферм.

Интересный факт, что в 60-ые годы панели арболита применялись при строительстве трех здания и столовой в Антарктиде, на станции «Молодежная». Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Советский союз в 80-ых годах разрабатывает целевую программу под названием «Арболит». По этой программе заводы, производящие стройматериал, начинают работать с мощностью выпуска изделий в 500 тыс. м3 в год, а из советского арболита строят более 3 тыс. зданий.

В 1990-ые годы взят ориентир на строительство домов из блоков и панелей на основе неорганического заполнителя. Арболит, несмотря на свои уникальные свойства, массового применения в советском масштабном домостроении не получил. Одни арболитовые заводы были развалены, другие перепрофилированы, и в целом эта индустрия была разрушена. А те здания, что еще в 60-ые были построены из арболита, сейчас стоят, не утратив своего первоначального вида и состояния.

Зарубежный опыт производства деревобетона

DURISOL (Нидерланды)

В настоящее время компания DURISOL имеет свои представительства в 12 странах мира, в т.ч. в Республике Беларусь и Российской Федерации. Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

Duripanel (Германия)

Фирма «Duripanel» в Германии выпускает блоки из деревобетона, наряду с блоками выпускает также стеновые панели. Панель имеет трёхслойную структуру, жёсткую основу внутри и с обеих сторон гладкий верхний слой. Для изготовления панелей используют древесные волокна, минеральные добавки, воду и портландцемент в качестве вяжущего.

Velox (Австрия)

Уже на протяжении 50-ти лет австрийская фирма занимается производством несъемной опалубки. Опалубка состоит из спрессованной еловой древесной щепы (95% от всего объема), цемента, жидкого стекла и сульфата алюминия.

Пермакс (Япония)

В Японии выпускают древесно-цементные плиты «Пермакс». В качестве заполнителя используются заготовки древесины мягких пород и отходы от производства фанеры, из которых на строгальных станках изготавливают продольную стружку. Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

Сenturyboard (Япония и США).

Фирма «Сenturyboard», специализирующаяся в области лесопильной промышленности, организовала производство огнестойких плит для наружной отделки. Плиты покрываются акриловой краской или синтетическими смолами и имеют хороший внешний вид.

Faswall (США)

Фирма «Faswall» изготавливает блоки, которые состоят из портландцемента, древесной щепы и золы-уноса. Блоки соответствуют всем американским стандартам и широко применяются уже в течение 60-ти лет.

Lignacite ltd (Великобритания)

Компания «Lignacite ltd» разработала строительные блоки на основе хвойных опилок, песка и цемента. Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

Пилинобетон (Словакия)

В Словакии разработан эффективный стеновой материал. Пилинобетон состоит из древесных отходов – опилок и стружки из хвойных пород древесины, хлористого кальция и портландцемента. Применяется для строительства сельскохозяйственных и жилых зданий, строительство мансард. Экологичность и долговечность деревобетона позволяет найти для него неожиданное применение. В Великобритании было организовано производство скворечников из деревобетона.

Состав смеси и пропорции

Когда готовится производство арболитовых панелей, надо тщательно подбирать состав смеси и соотношение между ее частями. В качестве наполнителя неизменно выступают отбросы переработки дерева. Но так как арболит является разновидностью бетона, он содержит цемент.

Благодаря органическим компонентам материал отлично удерживает тепло и не пропускает посторонние звуки. Однако, если нарушены основные пропорции, эти качества нарушатся.

Надо понимать, что лишь некоторые виды стружки могут применяться для производства арболита. В этом его существенное отличие от опилкобетона. Согласно действующему ГОСТ, жестко регламентированы габариты и геометрические характеристики всех фракций материала.

В результате специальных научно-практических исследований было установлено, что самая лучшая щепа:

- по форме напоминает портняжную иглу;

- имеет длину до 2,5 см;

- имеет ширину от 0,5 до 1 и толщину от 0,3 до 0,5 см.

Причина проста: дерево при иных пропорциях поглощает влагу неодинаково. Соблюдение рекомендованных исследователям габаритов позволяет компенсировать разницу.

Кроме размеров, надо тщательно отбирать и породы дерева. Ель, бук подойдут, но лиственница не годится. Можно применять березовое и осиновое дерево.

Они позволяют избежать возникновения плесневых гнезд или поражения сырья иными патологическими грибками.

В производстве арболита иногда применяют кору и хвоинки, но их предельная доля составляет 10 и 5% соответственно.

Еще иногда берут:

- льняную и конопляную костру;

- солому риса;

- стебли хлопка.

Наибольшая длина таких компонентов составляет максимум 4 см, а ширина должна быть не более 0,2 — 0,5 см. Запрещено использовать паклю и очесы больше, чем 5% от массы употребляемого наполнителя. Если применяется костра льна, ее придется 24-48 часов вымачивать в известковом молоке. Это намного практичнее, чем 3 или 4 месяца выдерживать на открытом воздухе. Если не прибегнуть к такой обработке, содержащиеся в составе льна сахара будут разрушать цемент.

Что касается самого цемента, чаще всего для производства арболита применяют портландцемент. Именно его начали использовать для этой цели еще несколько десятилетий назад. Иногда к портландцементу добавляют вспомогательные вещества, которые увеличивают морозостойкость конструкций и улучшают другие их характеристики. Также в отдельных случаях может употребляться стойкий к сульфатам цемент. Он эффективно противостоит воздействию ряда агрессивных веществ.

ГОСТ требует, чтобы в теплоизоляционный деревобетон добавляли только цемент марки М-300 и выше. Для конструкционных блоков применяют лишь цемент категории не ниже М-400. Что касается вспомогательных добавок, их масса может составлять от 2 до 4% суммарной массы цемента. Количество вводимых компонентов определяется маркой арболитовых блоков. Хлорид кальция и сульфат алюминия употребляют в объеме не более 4%.

Таково же предельное количество смеси хлорида кальция с сульфатом натрия. Есть еще пара комбинаций, в которых хлористый алюминий объединяется с сульфатом алюминия и хлоридом кальция. Эти два состава употребляются в количестве до 2% от общей массы закладываемого цемента. В любом случае соотношение между вспомогательными добавками 1: 1. Но чтобы эффективно сработали вяжущие компоненты, требуется использовать воду.

В ГОСТ прописаны жесткие требования к чистоте используемой жидкости. Однако в реальном производстве арболита часто берут любую воду, которая пригодна для технических нужд. Нормальное схватывание цемента требует подогрева до +15 градусов. Если температура воды падает до 7-8 градусов тепла, химические реакции идут намного медленнее. Соотношение компонентов подбирают так, чтобы обеспечить необходимую крепость и плотность деревобетона.

Изделия из арболита можно армировать при помощи сеток и стержней из стали. Главное, чтобы они соответствовали нормам отраслевых ГОСТ.

Стандарт требует от производителей дважды за смену или чаще тестировать приготавливаемую смесь на соблюдение таких показателей:

- плотность;

- удобство укладки;

- склонность к расслаиванию;

- количество и размер пустот, разделяющих зерна.

Тестирование проводят в специальной лаборатории. Его проводят для каждой партии смеси на 7 и на 28 сутки после затвердевания. Стойкость к морозу определяют обязательно и для декоративных, и для несущих пластов.

Чтобы выяснить теплопроводность, мерят ее на отобранных по специальному алгоритму образцах. Определение влажности производят на пробах, отбираемых из готовых каменных блоков.

Разновидности

Производители выпускают несколько видов такого класса бетона. Речь о них пойдет ниже.

- Строительные блоки. В эту группу входит теплоизоляционный и конструкционный материал. Эти составляющие применяются в различных сферах. Первый обладает небольшой плотностью, благодаря чему он используется для укладки теплоизоляционной основы при возведении межкомнатных перекрытий. Конструкционный вариант имеет плотность, примерно равную 800 кг/куб. м (из-за большего содержания цемента). За счет более высокой прочности такой арболит применяется для сооружения несущих стен и опорных конструкций.

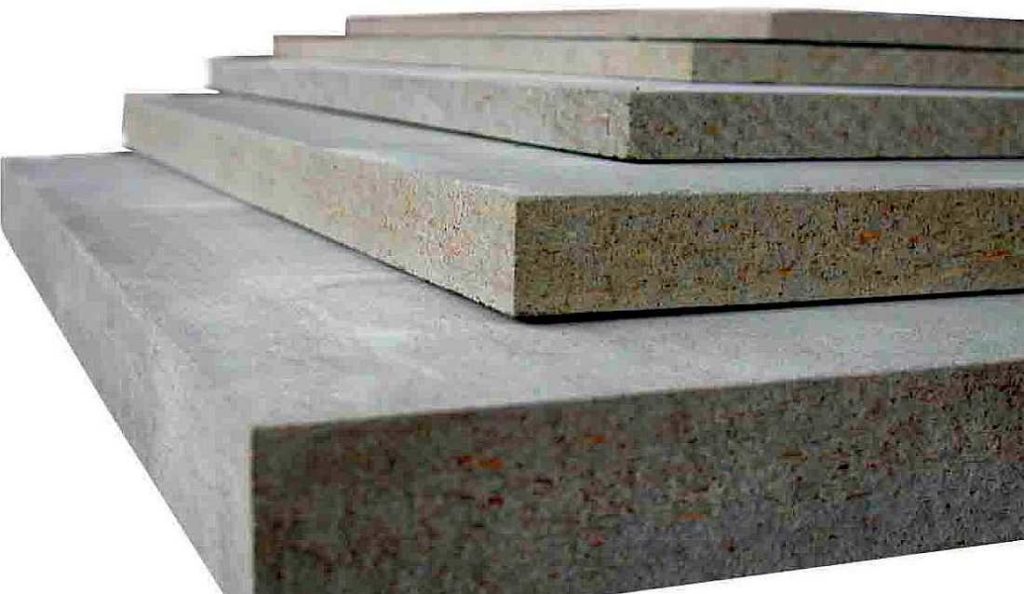

- Арболитовые плиты. Применяются в качестве теплоизоляционного материала. Их плотность не превышает 500 кг/куб. м.

- Блоки с декоративной облицовкой. Такие изделия могут быть отделаны мраморной крошкой или облицовочной плиткой. Эти материалы стоят гораздо дороже обычных блоков. Однако строение, при помощи которых оно возведено, не нуждается в дальнейших работах по декоративной отделке фасадной части.

- Раствор. Он готовится непосредственно на стройплощадке и не подлежит хранению. Раствор применяется для создания монолитных изделий. Чаще всего он используется для утепления жилых помещений, гораздо реже – для возведения небольших сооружений. Помимо этого, из него изготавливается несъемная опалубка для сооружений, чья высота не превышает 3 этажей.

Как и любые сертифицированные строительные материалы, блочный арболит выпускается в определенных размерах. Самыми «ходовыми» считаются изделия в форме параллелепипеда с параметрами длины, ширины и высоты, равными 500, 300 и 200 мм соответственно.

Недостатки, стереотипы и мифы, приписываемые арболиту

Чаще всего людям кажется, что из арболита невозможно построить двух- или даже трехэтажный дом. Однако стоит отметить, что арболит вполне позволяет построить такие дома.

Проект дома из арболитовых блоков от компании «Лесдревпром»Источник lesdrevprom.ru

Основная причина состоит в том, что арболит является довольно прочным материалом, который схож по плотности с пенобетоном, а плотность газобетона и некоторые сорта древесины (например, ель) даже превосходит.

Стены из арболита не будут держать кухонные шкафы

Арболитовые стены прочные и, со слов хозяина дома из арболитовых блоков, в них легко вбивать гвозди, вкручивать саморезы к примеру. Стены выдерживают и тяжелые кухонные шкафы.

Блок много впитывает влаги

Это правда. Здесь производители просто ограничивают применение арболита. Так, не рекомендуется использовать арболит в контакте с землей, например в качестве фундамента. Для того чтобы снизить влагопоглощение стен, построенных из арболита, их необходимо защищать от внешней среды. Самым лучшим способом в этом случае является именно штукатурка дома. Она защищает дом и позволяет стенам дышать.

То же самое надо помнить, если, например, строится баня из арболита – плюсы и минусы материала надо рассматривать с учетом высокой влажности помещения парилки. Проще говоря – нужна соответствующая отделка.

Дом дает усадку

Согласно ГОСТу для домов из арболита допускается усадка 0,4% (у пено- и газоблоков – от 0,6 до 1,5%). При этом если даже усадка произойдет, стены не лопнут, так как плиты из арболита не лопаются, а сжимаются. Это происходит за счет того, что плита сделана из древесной щепы, которая дает небольшую эластичность арболитовой плите.

Также следует учесть: чтобы дом не давал перекосов и искривления, согласно технологии в стены надо закладывать разгружающий армопояс.

Один из способов изготовления армопояса – в блоки с выямкой укладывается арматура и заливается бетономИсточник econet.ru

Много брака

Если только арболитовые блоки покупались у нечистых на руку производителей. Если блок произведен без соблюдения ГОСТа, то вместо щепы в арболитовой плите можно найти кору, а также неперемолотые сучки дерева. Именно у таких горе-производителей часто «гуляет» геометрия самого блока. А за счет этого придется увеличивать толщину швов кладки.

Блок внешне непривлекателен / имеет неидеальную геометрию

Это не самый большой недостаток. Тем более что дом будет оштукатурен и блоки не будут видны. Важнее покупать арболит у проверенных производителей.

Видео описание

Какими достоинствами и недостатками обладает данный материал, а также подробные характеристики, разбираем в данном ролике. Развеем все опасения и заблуждения, что такое арболитовый блок, из чего он делается и для чего он нужен:

Спрос и предложение

Добавим, что каждый десятый посетитель (12%) интересуется реальными примерами возведения дома из арболитовых блоков. На выставке «Малоэтажная страна» готовые дома в реальную величину, построенные из арболита, предлагают компании СК «Лесдревпром», «Экодом».

Источник

Состав арболита

Для изготовления арболита применяют состав со следующими компонентами: органический заполнитель, цементное вяжущее, вода и химические добавки.

Заполнитель

Арболитовой основой является заполнитель: его количество в объеме материала составляет 75-95%. В качестве заполнителя в основном выступает древесная щепа (по-другому — измельченная дробилкой древесина). Для обеспечения лучших технических характеристик материала оптимальным вариантом выбора является щепа деревьев хвойных пород, кроме лиственницы. Также можно использовать щепу березовую, осиновую, тополиную, т.е. деревьев твердолиственных пород.

Щепа для арболита

Древесная щепа должна быть определенного размера. Ее изготовление из свежесрубленных деревьев запрещено т.к. там большое количество не разложившихся или не окислившихся сахаров, которые пагубно влияют на характеристики. Некоторые, для придания гладкой поверхности щепу смешивают с опилками со стружкой.

Вместо древесной щепы известно также применение другой органики, но это уже разновидности деревобетона: обработанная костра льна (костробетон) или костра конопли, измельченная рисовая солома или измельченные листья хлопчатника.

Цементное вяжущее

В качестве цементного вяжущего обычно используют портландцемент, марки 400 и 500. Расход цементного вяжущего зависит от требуемых характеристик изготовляемого арболита, от его марки, от вида выбранного заполнителя, от марки портландцемента и т.д.

Вода

Основная сложность при производстве изделий из арболита – необходимость добиться увеличения прочности цемента за счет погашения вредного влияния органического заполнителя. Органика выделяет сахара, которые негативно сказываются на прочности цементного вяжущего. Вода растворяет многие из них. Щепу выдерживают в воде от трех месяцев на открытом воздухе. Вместо воды часто используют известковый раствор, в котором 3-4 дня вымачивают щепу.

Химические добавки

Для нейтрализации вредных веществ древесного заполнителя наряду с замачиванием в воде или известковом растворе применяют различные химические добавки. Этот процесс называется минерализация.

Щепу обрабатывают растворами сульфата алюминия, хлористого кальция, гашеной извести, сернокислого глинозёма и другими минерализаторами.

Вышеперечисленные добавки могут использоваться в двух вариантах: первый вариант — минерализация, т.е. обработка только щепы; второй вариант — ускоритель твердения цементного камня, т.е. на стадии замеса цемента, щепы и воды.

Количество химической добавки для арболита обычно составляет 2-5% от веса цемента. Их можно использовать по отдельности или смешивать друг с другом. Марка арболита напрямую зависит от количества используемого химического компонента.

Виды и размеры блоков

Арболитовые панели делятся на несколько видов:

- блоки большого формата (предназначенные для стеновой капитальной кладки);

- пустотелые изделия различной величины;

- плиты для усиления теплоизоляции.

Также из арболита делают жидкие смеси, которыми заливают ограждающие конструкции. Но чаще всего на практике под словом «арболит» понимают именно кладочные элементы с облицовкой либо без нее. Чаще всего изготавливают блоки величиной 50х30х20 см. Однако все чаще номенклатура расширяется, а производители осваивают новые позиции. Технические характеристики выпускаемых блоков обеспечиваются только при полном отсутствии примесей.

Элементы плотностью 500 кг на 1 куб. м. и более традиционно считаются конструкционными, менее плотные — предназначенными для теплоизоляции. Их можно использовать там, где нагрузка сверху принимается другими частями сооружения. Обычно плотность измеряют только после потери блоком всей лишней влаги.

Чтобы строить несущие стены одноэтажных домов, высота которых не превышает 3 м, надо применять блоки категории минимум В 1.0. Если сооружения будут выше, требуются изделия категории 1,5 и выше. А вот двухэтажные и трехэтажные постройки должны возводиться из арболита группы В 2,0 либо В 2,5 соответственно.

На деле обычно стены жилых построек из блоков 50х30х20 см выкладывают в виде одного ряда, строго плашмя. Если нужно сформировать вспомогательную теплоизоляцию, из арболита делается так называемая теплая штукатурная система. Ее подготавливают, добавляя перлит и создавая слой от 1,5 до 2 см.

Когда помещения не отапливаются либо отапливаются время от времени, используют метод кладки на ребро. У теплозащитных арболитовых блоков коэффициент поглощения воды составляет не более 85%. Для конструктивных элементов допустимый показатель на 10% ниже.

Принято делить арболитные блоки на три категории по пожарной защищенности:

- Г1 (трудно загорающиеся);

- В1 (тяжело воспламеняющиеся);

- Д1 (образующие мало дыма элементы).

Необходимость производить арболит у себя дома связана во многом с тем, что существующие производители часто выпускают некачественный товар. Проблемы в основном могут быть связаны с недостаточной прочностью, слабым сопротивлением теплопередаче или нарушением геометрических параметров. Блоки любого вида непременно следует покрывать штукатуркой. Она надежно защищает от продувания ветрами. С арболитом комбинируются лишь способные «дышать» отделочные покрытия.

Есть 6 марок арболитовых блоков, выделяемых по уровню стойкости к морозу (от М5 до М50). Цифра после буквы М показывает, какое количество циклов перехода через ноль градусов могут перенести данные блоки.

Чаще всего размер их составляет 40х20х30 см. В зависимости от устройства системы паз-гребень зависит площадь кладки и теплопроводность стен.

Говоря про размеры и характеристики арболитовых блоков по ГОСТ, нельзя не сказать, что он жестко регламентирует предельные отклонения размеров. Так, длина всех ребер может отличаться от заявленных показателей не более чем на 0,5 см. Наибольшая разность диагоналей составляет 1 см. А нарушение прямолинейности профилей каждой поверхности должно быть не более 0,3 см. Чем выше конструкции, тем меньше будет швов при укладке, и тем меньше окажется число швов.

Иногда встречается так называемый «северный арболит», длина которого не превышает 41 см. В части рядов при перевязке ширина стены совпадает с длиной блока, а в другой части составляет сумму двух ширин и разделяющего их шва.

Практически все изготовители делают перегородочные блоки. В линейке каждой фирмы величина таких изделий составляет 50% стандартного типоразмера. Изредка встречаются конструкции 50х37х20 см. Это позволяет возводить стенки ровно 37 см, не прибегая к перевязке блоков или прикладыванию панелей.

Его недостатки

Специалисты выделяют недостаток данного материала, связанный с высоким водопоглощением, поэтому использование его в помещениях с высокой влажностью или в районах, где преобладают осадки, не рекомендуется. Это ни в коем случае не говорит о том, что строение разрушится после дождя, как карточный домик, но срок службы здания сократится в разы. Чтобы избежать этого, нужно предпринять некоторые меры по гидроизоляции строения еще на этапе возведения.

Если использовать блоки для фундамента, то обязательно нужна гидроизоляция и располагать их нужно выше уровня грунта минимум на 0,5 м. Если арболит использовать в строительстве крыши, то нужно обязательно защитить стены от дождя с помощью свесов. Штукатурка или другая отделка защитят наружные блоки от воздействия дождя и снега. Из недостатков можно выделить также неидеальную форму блока, которая сказывается на укладке и отделке. Однако некоторые предприятия стали выпускать пазо-гребневые блоки, позволяющие увеличить площадь сцепления их, тем самым уменьшив швы и облегчив укладку.

Технология производства

Чтобы приготовить арболитовые блоки для частного дома своими руками, надо использовать 1 часть стружек и 2 части опилок (хотя в некоторых случаях предпочитают соотношение 1: 1). Периодически все это как следует сушат. Их держат 3 или 4 месяца на свежем воздухе. Периодически измельченную древесину обрабатывают известью, переворачивают. Обычно на 1 куб. м. щепы расходуют примерно 200 л извести в концентрации 15%.

Следующий этап изготовления арболитовых блоков в домашних условиях подразумевает смешивание щепы с:

- портландцементом;

- гашеной известью;

- хлористым калием;

- жидким стеклом.

Лучше всего дома сделать блоки величиной 25х25х50 см. Именно такие размеры оптимальны и для жилого, и для промышленного строительства.

Уплотнение раствора требует использования вибрационных прессов либо ручных трамбовок. Если большое число деталей не требуется, можно использовать миниатюрный станок. Задать определить точный размер готовой продукции помогают специальные формы.

Арболитовые блоки и холод

Строительные материалы разрушаются при воздействии низких температур из-за того, что вода, содержащаяся в их порах, расширяется при замерзании. Это значит, что чем больше воды может поглотить материал, тем меньшей морозоустойчивостью он обладает. Для арболита характерна низкая сорбционная влажность, и это означает, что он достаточно устойчив к замерзанию (от F25 до F50). Даже для стен, ничем не защищённых от влияния окружающей среды, реальный срок эксплуатации может достигать 7 – 10 лет, а при наличии защиты стены от прямого попадания влаги можно ещё значительно повысить устойчивость арболита к низким температурам.

Преимущества

Чтобы решить, стоит ли выбирать арболит в качестве основного строительного материала, следует заранее изучить его свойства, а также плюсы и минусы. Ниже рассмотрены достоинства блочных изделий.

- Экологическая чистота. При производстве материала не используются химические компоненты, которые выделяют вредные для здоровья человека вещества при строительстве или последующей эксплуатации сооружения.

- Высокие показатели прочности на изгиб. При осадке почвы или сезонных движениях грунта большинство стройматериалов трескается, что приводит к образованию трещин внутреннего декоративного покрытия. Арболитовые блоки – иные изделия. Они способны деформироваться, не допуская растрескивания.

- Небольшая масса. Вес 1 куб. м арболита составляет не более 700 кг. Такой же объем кирпича имеет массу 2 тыс. кг. Строителям малый вес материала позволяет отказаться от сооружения массивной фундаментной основы, что экономит время, силы и средства.

- Быстрая кладка. При строительстве сооружений чаще всего отдается предпочтение крупногабаритным блокам (500×300×200 мм). Благодаря большим размерам материала можно создать теплоемкое сооружение за короткий временной отрезок.

- Малый расход песчано-цементной смеси.

- Отличные теплоизоляционные свойства. Арболитовые блоки обладают низкой теплопроводностью, за счет чего они не пропускают холод извне и не отдают тепло, накопленное в помещении.

- Пожаробезопасность. Арболит – практически негорючий материал. Входящие в состав арболитовой смеси химические добавки способствуют повышению огнеупорности блоков до 3 часов. При воздействии пламени огня изделия не выделяют едкого дыма.

- Хорошая паропроницаемость. Арболитовая кладка способна «дышать». Она способствует естественной циркуляции воздуха, что обеспечивает хороший микроклимат в любом помещении.

- Биологическая устойчивость. Возведя сооружение из арболита, можно не бояться, что его перекрытие или стены будут поражены плесенью или другими видами грибка. Это позволяет сохранить деньги на покупку антисептических средств.

- Механическая стойкость. Блоки арболита довольно прочны. Им не страшны удары, падения и другие механические воздействия. Такая устойчивость доказана экспериментально: изделия с трудом разбиваются кувалдой и сохраняют свою целостность при падении с высоты до 18 метров.

- Отличное поглощение шумов. Звукоизоляция материала лучше показателей шумопоглощения древесины или кирпича.

- Возможность обработки. При необходимости блоки можно пилить обычной бензопилой, получая нужный размер изделия.

- Простой монтаж крепежных элементов. В арболитовые блоки без особых усилий вкручиваются саморезы или вбиваются гвозди.

Несмотря на многочисленные преимущества, арболит выбирает не каждый строитель. Причина проста – это недостатки материала. Для одних они являются несущественными, в то время как для других – серьезное основание для отказа от покупки арболитовых блоков.

Достоинства и недостатки арболита

Согласно, действующему в настоящее время ГОСТу 19222-84, так называется бетон на цементном вяжущем с органическим заполнителем и с химическими добавками. Другое ёмкое название, описывающее его суть – деревобетон, т. к. при изготовлении арболита используется древесная щепа, которая составляет до 90% объёма строительного материала. Химические добавки, которые в нём присутствуют – это жидкое стекло и нетоксичные смолы и соли, так что материал считается высоко экологичным.

Модифицирующие компоненты также улучшают бактерицидные качества, регулируют пористость и блокируют негативное воздействие органики на затвердевание цемента. В современном строительстве арболит встречается в виде готовых блоков и стеновых панелей или же изготавливается прямо на стройплощадке как монолитная конструкция. Также распространена несъёмная опалубка из этого искусственного камня.

Плюсы арболита

Пожалуй, главным плюсом этого строительного материала является его низкая теплопроводность. По этому показателю арболит не уступает дереву, и даже превосходит его.

Показатели теплопроводности арболита и других строительных материалов:

| Материал | Теплопроводность, 10 -3 Вт/(м·К) |

|---|---|

| Сосна (поперёк волокон) | 150 |

| Сосна (вдоль волокон) | 400 |

| Лиственница | 130 |

| Дуб (поперёк волокон) | 200 |

| Дуб (вдоль волокон) | 400 |

| Кладка из керамического кирпича | 810 |

| Кладка из керамического пустотного кирпича | 580 |

| Кладка из силикатного пустотного кирпича | 810 |

| Шлакобетон | 700 |

| Стекло | 1150 |

| Арболит (плотность 400 кг/м3) | 80 |

| Арболит (плотность 500 кг/м3) | 95 |

| Арболит (плотность 600 кг/м3) | 120 |

| Арболит (плотность 700 кг/м3) | 140 |

| Арболит (плотность 800 кг/м3) | 160 |

Монолитный арболит, стеновые панели и блоки не точат грызуны, они не подвержены плесени и не гниют. А антисептические свойства существенно увеличивают срок службы дома. Арболит относится к слабогорючим и трудновоспламеняемым материалам (В1 и Г1 пункт 5.4 – 5.5 СНиП 21-01-97), что само по себе является неплохим результатом. Во время пожара он не распространяет пламя, а только тлеет, увеличивая шансы на быструю и успешную ликвидацию возгорания. Правильная отделка может повысить степень огнестойкости стены из арболита.

Пористость материала наделяет его хорошим звукопоглощением. Арболитовые плиты активно применяются в США и европейских странах в качестве звукоизоляционных барьеров вдоль автомагистралей и железнодорожных путей.

Коэффициенты звукопоглощения:

| Материал стены | Коэффициент шумопоглощения |

|---|---|

| Бетон | 0.015 |

| Кирпич | 0.032 |

| Дерево | 0,06-0,1 |

| Арболит | 0,17-0,6 |

Минусы арболита

Применение деревобетона ограничивается следующими его недостатками. Самых существенным минусом арболита является его высокая гигроскопичность, материал поглощает воду из окружающей среды, теряет свои эксплуатационные достоинства такие, как низкая теплопроводность и несущая способность, происходит разбухание блоков, нарушается их геометрия. В связи с этим при строительстве необходимо предусматривать дополнительную защиту стен из арболита от влаги.