Самодельный станок для производства строительных блоков своими руками

Содержание:

- Расходные материалы

- Основа#

- Как сделать правильный выбор?

- Какой лучше использовать станок для блоков

- Сравнение изделий самостоятельного и заводского выпуска

- Технология производства

- Достоинства шлакобетонных блоков

- Оборудование для производства блоков

- Общие рекомендации и требования

- Фундаментные блоки

- Простое оборудование для производства блоков

- Общая характеристика

- Регистрация#

- Соотношение компонентов

- Метод изготовления с использованием форм

- Где требуются такого рода изделия

- Шлакобетонные блоки – свойства стройматериала

- Порядок изготовления самодельного станка для блоков

- Создание обычной схемы

- Технология непосредственного производства

- Внесем-ка ярких красок в обыденную жизнь html

- Процесс изготовления блоков

- Как готовить раствор?

- Как вставить блок в Автокаде?

Расходные материалы

Кроме основных материалов для приготовления бетонной смеси, необходимо подготовить и вспомогательные.

Это добавки:

Это добавки:

- керамзит;

- шлак;

- известь;

- гравий;

- добавки, которые изменяют характеристики готового бетонного блока.

К ним относят:

- пластифицирующие;

- воздухововлекающие;

- уплотняющие;

- противоморозные;

- ингибирующие коррозию;

- ускорители отвердения.

Если в бетонной смеси присутствует небольшое количество воды, то она превращается в густую массу, из которой нельзя залить полноценный бетонный блок для строительства. Чтобы избежать загустения используют пластификаторы. Они улучшают пластичность бетона и способствуют нормальному распределению смеси в форме. Пластификаторы должны быть растворимыми.

Воздухововлекающие добавки позволяют получить пористую структуру – использовать их или нет решает сам человек, который занимается изготовлением бетонного блока. Есть требование: процент такой добавки должен быть минимальным.

Уплотняющие добавки увеличивают долговечность бетонного блока. Они заполняют пространство между зернами цемента, а также уменьшают поры: их также необходимо добавлять в небольшом количестве.

Ускорители отвердения позволяют бетону быстрее застыть, особенно, если изготовление происходит при неподходящем температурном режиме. Если в процессе производства используется арматура, то необходимо обязательно добавить ингибиторы коррозии, чтобы предотвратить разрушение металлических волокон.

Основа#

Создадим класс для нашего предмета.

- — задаёт материал блоку, т.е. материал будет влиять на ломание блока, звук хождения по нему, а так же на предметы которые могут ломать данный материал.

- — задаёт регистрируемое имя для нашего предмета, т.е. данное имя будет зарегистрировано в игре и его нельзя будет уже использовать более. В игре будет отображаться как . Чтобы это увидеть нажмите сочетание клавиш

- — задаёт локализационное имя для нашего предмета, т.е. чтобы нам сделать перевод имени для предмета мы задаём имя которое будет в конечном итоге выглядеть вот так .

- — этот метод задаёт логическое значение о том, будет ли блок непрозрачным, зададим false чтобы наша модель не создавала эффект X-Ray. Если вы не делаете модель для блока, то можете не переопределять этот метод.

- — этот метод задаёт логическое значение о том, будет ли блок полным. Если указано true, то блок будет создавать тень, но это нужно лишь когда ваш блок не имеет модели!

Вы так же можете вынести в параметр конструктора, чтобы можно было задавать разные материалы для других блоков.

Как сделать правильный выбор?

Итак, решение принято – стены запланированного сооружения будут из газобетона, определяем что выгоднее:

- Подсчитываем общую стоимость материала и делаем закупку.

- Принимаем взвешенное решение, чтобы приобрести все необходимое и наладить производство газобетона своими руками.

5 / 5 ( 1 голос )

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом. Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных. Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

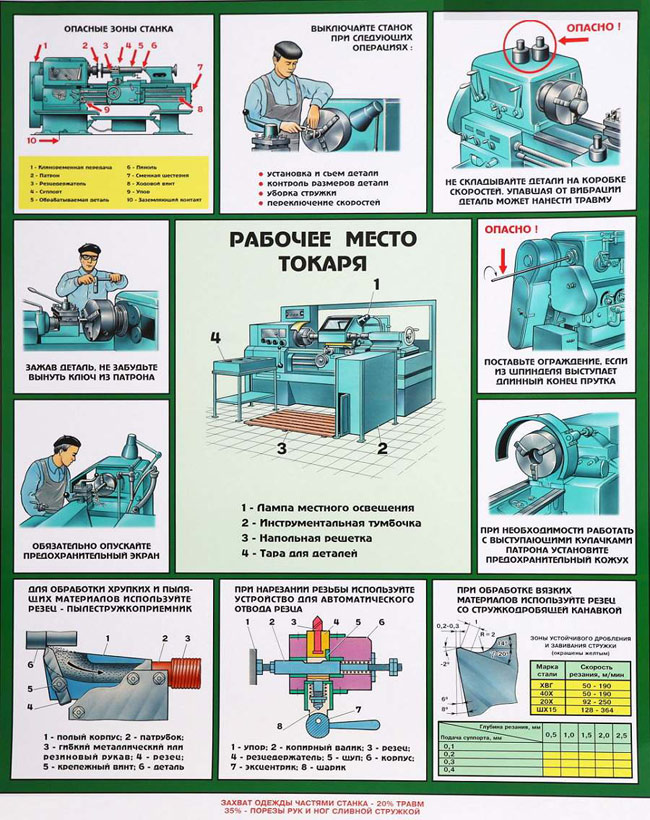

Какой лучше использовать станок для блоков

Перед застройщиками, которые решили самостоятельно изготавливать шлакобетонные блоки для возведения стен, возникает вопрос выбора оборудования. Не всегда имеется возможность арендовать станок для производства строительных блоков, особенно в небольших населенных пунктах. Многие принимают решение изготовить оборудование своими силами. В зависимости от финансовых возможностей, можно остановиться на следующих вариантах:

- простейшей конструкции, позволяющей в домашних условиях изготавливать стеновые блоки при минимальных затратах;

- модернизированном варианте агрегата, укомплектованном устройством уплотнения и дополнительными механизмами.

Сложно дать однозначный ответ, какой станок для производства блоков предпочтительнее применять. Все зависит от количества блоков, которые необходимо изготовить и возможностей финансирования. Остановимся на особенностях каждого агрегата.

Станок для блоков упрощенной конструкции

Для изготовления шлакоблоков своими силами в уменьшенном количестве необязательно изготавливать механизированный агрегат, использовать вибратор, а также дополнительные механизмы. Процесс изготовления по упрощенной технологии может осуществляться в специальных формах.

Станок для блоков упрощенной конструкции

Станок для блоков упрощенной конструкции

Порядок действий:

- Соберите формы и обмажьте их внутреннюю поверхность отработанным маслом.

- Залейте в разборные формы шлакоблочную смесь.

- Оставьте на 3–4 часа до застывания раствора.

- Разберите емкости и аккуратно извлеките блоки.

- Обеспечьте возможность высыхания в закрытом помещении.

При необходимости изготовления полой продукции, для формирования полостей целесообразно использовать обычные бутылки от напитков. Упрощенный станок для производства блоков, представляющий собой емкость необходимого размера из древесины или стали, можно изготовить при минимальном объеме затрат.

Модернизированный станок для производства строительных блоков

При увеличенной потребности в шлакоблоках для строительства большого здания можно изготовить более сложный станок для производства блоков, укомплектованный специальными устройствами:

- вибрационным механизмом. В качестве вибродвигателя применяется электрический мотор, на приводном валу которому расположен эксцентрик. Мощность привода зависит от размера формы, массы шлакобетонного раствора и составляет 0,5–1,5 кВт. Под воздействием вибрации происходит уплотнение шлакобетонного массива, равномерное распределение материала по всему пространству формы, а также удаление воздушных включений. В результате уплотнения повышается удельный вес и прочность шлакоблочной продукции;

- подъемным приспособлением. Оно предназначено для ускоренного извлечения готовой продукции из формовочных емкостей. Существует множество конструктивных решений, позволяющих ускорить и облегчить выемку блоков. В наиболее простом варианте достаточно приварить рукоятки произвольной формы к формовочной емкости, потянув за которые можно извлечь затвердевший блок. Используя готовые чертежи, можно самостоятельно собрать рычажный механизм из подручных материалов.

Модернизированный станок для производства строительных блоков

Модернизированный станок для производства строительных блоков

Применяемая в этом агрегате форма должна соответствовать размерам шлакоблока, который планируется изготовить. В большинстве случаев изготавливаются изделия стандартных габаритов – 0,4х0,2х0,2 м. Формовочная емкость должна иметь увеличенную на 4м5 см высоту, чтобы заформованный блок после уплотнения имел требуемые размеры. Для имитации полостей к днищу емкости можно приварить обрезки труб необходимого диаметра.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Технология производства

Гидравлическая установка для производства строительных блоков

Технология производства строительных блоков состоит из трех этапов:

I этап: подготовка бетона.

II этап: производство блоков.

III этап: просушка и складирование готовых блоков.

I этап: подготовка бетона.

Подготовка бетона осуществляется несколькими стадиями.

- Необходимо засыпать 3 лопаты мелких отсевов и 3 лопаты гранулированных шлаков.

- Засыпать одну лопату цементного песка.

- Старательно перемешать.

- Добавить в 8–10 литров воды 260 миллилитров это половина 0,5 литровой банки, раствора УПД. Раствор смеси необходимо приготовить так: на 45 литров емкости необходимо высыпать 0,8 кг УПД и старательно перемешать.

- Тщательно перемешать. В этом случае бетон тщательно пропитывается смесью УПД.

II этап: производство блоков.

Аппарат для формировки блоков

1). Засыпать в вибростанок подготовленный бетон. Краткосрочно, на 2–3 секунды включить вибратор и когда бетон осядет одним движением, разровнять плоскость осевшего бетона.

2). Установить прижим и, не прилагая особых усилий надавить на него, включить вибратор.

Блок с прямоугольными и круглыми пустотами вибрирует 5–6 сек. до того момента, когда прижим опускается на ограничители.

Полные, узкие блоки (их 2 шт.) вибрируют 4–6 секунд.

3). При вибрации поднимается станок, а блоки остаются на площадках.

III этап: просушка и складирование готовых блоков

Сушка для строительных блоков

Используя УПД завершенные блоки нужно убрать с площадки и переложить на склад через 6–7 часов. Не используя УПД – через 48 часов. По истечении этого времени блоки не распадаются, при условии соблюдения технологии их производства и пропорций бетона.

Класть на склад завершенный блок разрешается в пирамидальные штабели. В один блок на 3–4 см, с пространством между блоками, которые нужны для последующего высыхания боковой грани.

В каждой из таких пирамид – 110 штук блоков. Каждая пирамида должна быть промаркирована датой и временем производства финального блока. Это необходимо для реализации. На 5, 6 день блоки отгружаются.

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Оборудование для производства блоков

Автоматическая линия для производства блоков представляет собой современную комплектацию техники для изготовления полного списка разных видов строительных изделий:

Строительный блок

- строительный блок;

- фундаментный;

- перегородочный;

- блок для столбов, заборов;

- колотые камни с любыми наполнителями;

- тротуарные плитки;

- бордюр;

- забор;

- бетоны товарные;

- растворы;

- сухая смесь.

Автоматизированные линии производства блоков изготавливают такие виды блоков:

- стеновые: размеры 195*195*395 мм, 190х195х395 мм или 205х205х405 мм:

пескобетонный;

- керамзитобетонный;

- бетонный;

- арболитовый;

- полистиролбетонный;

- шлакоблок;

б) цокольные и фундаментные: размеры 195*195*395 мм, 190х195х395 мм или 205х205х405 мм:

- — бетонный;

- — пескобетонный;

- — железобетонный;

- — керамзитобетонный;

в) перегородочные: размеры 95*195*395 мм:

- пескобетонный;

- керамзитобетонный;

- бетонный;

- арболитовый;

- полистиролбетонный;

г) перегородочные размеры: 105*195*395 мм:

- пескобетонный;

- керамзитобетонный;

- бетонный;

- арболитовый;

- полистиролбетонный;

д) перегородочные размеры 145*195*395 мм:

Арболитовый блок

- пескобетонные;

- керамзитобетонные;

- бетонные;

- арболитовые;

- полистиролбетонные.

Поддоны не нужны, а все матрицы входят в комплект.

Формовочный комплект линии для производства блоков предназначается для работы с любым цементом, даже с самым низким качеством. Также есть возможность применения любого вида песка и наполнителя. Хорошо перерабатывается строительный отход.

Комплектация:

Полистиролбетонный блок

- Вибропресс.

- Комплекты для изготовления тротуарной плитки.

- Бетоносмеситель.

- Ленточный транспортер с приемочным бункером.

- Бункеры-дозаторы на один вибропресс.

Стоимость автоматизированного оборудования достаточно невысокая. Линии по производству блоков, цена которых порядка 250 000 рублей, являются очень рентабельным оборудованием и пользуются большим спросом у производителей разного рода блоков.

Общие рекомендации и требования

Размеры шлакоблокаШлакоблок для межкомнатных перегородок

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Фундаментные блоки

Состав блока ФБС – это бетон тяжелой марки, который отличается повышенной прочностью, стойкостью к воздействиям различного типа

Состав блока ФБС – это бетон тяжелой марки, который отличается повышенной прочностью, стойкостью к воздействиям различного типа. Чаще всего применяется при обустройстве ленточного фундамента и показан под тяжелые массивные строения. Однако при планировании цокольного уровня такие блоки также хороши и являются альтернативой ленточной основе, выигрывая по экономности и скорости возведения.

Кроме стандартных ФБС применяются:

- ФБВ – элементы с вырезами, посредством которых удобно прокладывать коммуникации;

- ФБП – пустотелые блочные бруски, применяемые для облегчения веса строения или обустройства несущих стеновых панелей. Имеют повышенные качества теплоизоляции.

Создание блочного основания имеет массу преимуществ:

- Строительство дома вне зависимости от сезонов;

- Отсутствие времени на созревание конструкции и возможность возведения коробки сразу по завершении работ с укладкой фундамента ускоряет период строительства;

- Снижение объема работ из-за отсутствия опалубки, армировочного каркаса и заливки смеси.

Простое оборудование для производства блоков

Приобретение станка для производства блоков при строительстве дачного дома может оказаться непозволительной роскошью. В этом случае можно за весенне-летний сезон, при установлении плюсовой температуры, изготовить блоки на улице. Использовать для такого производства можно разборные конструкции без вибрационного механизма.

Для стенок самодельной конструкции используют древесину или листы металла. Конструкцию изготавливают с учетом размера ячеек для блоков, которые, по стандарту, составляют 40−20−20 см. Для изготовления полупустотных изделий применяют бутылки от шампанского или металлические цилиндры. Цилиндры изготавливаются с диаметром не менее 8 см.

https://youtube.com/watch?v=ORyVfoqKrg4

Последовательность изготовления

Процесс изготовления блоков на таком оборудовании проходит следующим образом:

- Собирается готовая конструкция из стенок.

- Внутрь каждого отсека устанавливаются цилиндры или бутылки.

- Все внутренние стороны конструкции вместе с цилиндрами обрабатываются маслом.

- Готовится мягкий раствор и заливается в формы.

- Спустя несколько часов, форма разбирается.

- Блоки оставляют на открытом воздухе для просушки.

Более сложную модель шлакоблочного механизма с вибрационным устройством можно сделать самостоятельно при наличии в хозяйстве всех комплектующих.

Более сложную модель шлакоблочного механизма с вибрационным устройством можно сделать самостоятельно при наличии в хозяйстве всех комплектующих.

Самодельный станок позволяет устанавливать необходимое количество форм для производства блоков. При изготовлении форм добавляют около 5 см по высоте, чтобы в процессе производства с вибрацией получить качественное изделие.

Для изготовления форм берут листовой металл толщиной не менее 3 миллиметров. Сваривают форму по внешним сторонам, чтобы в процессе производства блоков изделия имели правильную форму и внешний вид.

Внутренние цилиндры для получения пустотных блоков делают из того же металла, что и сама форма, с диаметром 8 см. Перед каждой заливкой раствора форму следует смазывать маслом, чтобы избежать прилипания раствора к стенкам.

Для удаления пузырьков воздуха из блоков в процессе изготовления и равномерного распределения раствора по форме станок снабжают вибрационным механизмом. Электрический двигатель от старой стиральной машины с мощностью от 150 Вт вполне справится с такой задачей. Для этого требуется планку со смещенным центром тяжести приделать к рабочему валу. Вибрация должна осуществляться на среднем уровне. Регулировка вибрации должна осуществляться вручную, чтобы в итоге получились блоки хорошего качества.

К форме для блоков приделывают подъемный механизм. Можно приварить обычные металлические ручки с двух сторон формы, чтобы не тратить время на изготовление сложной конструкции. Подъемный механизм нужен для правильного освобождения блоков от матрицы и сохранения исходной формы.

Общая характеристика

Линия для производства блоков является очень

Вибропресс для трамбовки блоков

востребованной аппаратурой, потому что строительные блоки обладают некоторыми привлекательными свойствами:

- Благодаря блокам можно построить малоэтажное (2–3 этажа) сооружение (дом, гараж, дача, мастерская) при этом не нуждаясь в услугах каменщика. Один блок равен 4–5 кирпичам.

- Стены, построенные с помощью линии для производства блоков, являются тепло- и звуко- непроницаемыми.

- Стоимость блока гораздо ниже стоимости кирпича, пеноблок и иные строительные материалы по причине низкой цены являются очень доступной продукцией.

- Блок предполагает возможность изготавливать его самому. Также глиняно-соломенный кирпич можно производить самостоятельно.

Регистрация#

Создадим класс BlocksRegister.

- — данный метод будет регистрировать наш блок

- — данный метод будет регистрировать модель для нашего блока

Возможно вы заметили, что в методе появился ещё один регистратор в виде предмета. Начиная с 1.9 версии Minecraft, блоки регистрируются в два этапа. Первый этап это сам блок, который ставится и блок в виде предмета.

Нам нужно добавить в CommonProxy, в метод preInit такую строку кода .

Теперь можете запустить Minecraft нажав на кнопку и посмотреть свой блок в живую. Чтобы получить блок пропишите .

Вместо у Вас должен быть вашего мода! Вместо у Вас должно быть регистрируемое имя вашего блока.

Соотношение компонентов

Для качественного раствора потребуется цемент М400 и выше, керамзит, песок и вода в соотношении 1:8:3:1

Рекомендуем посмотреть еще тут

-

Как сделать крышу — пошаговое описание возведения крыши своими руками. 110 фото и видео постройки кровли

-

Как сделать шумоизоляцию — советы по выбору материалов и обзор лучших методов изоляции авто и квартиры (видео + 85 фото)

-

Как сделать камин — пошаговое описание как своими руками построить небольшой камин быстро и просто (115 фото и видео)

Метод изготовления с использованием форм

Схема непрерывного производства пенобетона.

В качестве материала, из которого изготавливаются такие формы, могут быть использованы как древесина, так и металл. Если для создания формы применяется древесина, она должна быть очень хорошо высушенной. Ее дополнительно следует обработать средством, которое увеличит влагостойкость. В противном случае через короткое время формы могут деформироваться, что скажется на геометрии бетонных блоков. Внутренний размер формы должен быть 400х200х200 мм. Но это не является ограничением, форма может иметь разнообразные размеры.

Такая форма состоит из дна и боковых стенок. Чтобы процесс производства происходил быстрее, рекомендуется изготовить несколько форм. Для того чтобы все углы формы хорошо заполнились, следует готовить раствор более жидким. Чтобы в домашних условиях блоки с использованием формы сделать пустотелыми, можно использовать пустые стеклянные бутылки.

После того как раствор залит в форму, бутылки горлышком опускается в смесь, поверхность разравнивается и делается необходимая высота бетонного блока. По истечении 5-6 часов бутылки следует устранить и оставить блоки сушиться дальше. Сушка блоков длится не менее суток, после чего их можно извлечь из форм и сложить штабелями. Перед строительством такие блоки должны отлежаться не менее 1 месяца.

Где требуются такого рода изделия

Блоки не зря относятся к перспективным строительным материалам, поскольку их применение позволяет получить ряд неоценимых преимуществ.

Применение этого материала позволяет осуществлять малоэтажное строительство.Это бывает жилой дом до 3 этажей, гараж, баня, иное хозяйственное помещение. При помощи форм легко возвести стены самостоятельно.

Возведение стены с применением строительных блоков

Возведение стены с применением строительных блоков

Блоки отличаются повышенными теплоизоляцией и звукоизоляционными характеристиками.

Низкая стоимость. Благодаря низкой стоимости компонентов и простоте процесса производства, материалы из бетона или пеноблоки отличаются низкой себестоимостью.

Возможность наладить производство самостоятельно. Оборудование для изготовления этого вида строительного материала имеется в свободной продаже. Технология производства не отличается сложностью.

Шлакобетонные блоки – свойства стройматериала

Шлакобетонные блоки представляет собой стройматериал, полученный по технологии вибрационного прессования. Наряду с цементом и песком, для изготовления используются следующие виды наполнителя:

- шлаки, являющиеся отходами металлургических предприятий;

- отсев из гранита и щебенки;

- кирпичные отходы;

- речной щебень;

- частицы керамзита.

Кирпичные отходы одна из составляющих для шлакобетонных блоков

Кирпичные отходы одна из составляющих для шлакобетонных блоков

Изготовление шлакоблочной продукции может осуществляться различным образом:

- по промышленной технологии, предусматривающей температурную обработку и пропаривание;

- в домашних условиях, используя самодельный станок для блоков.

Изготавливая шлакобетонные блоки на станке для производства блоков, можно получить продукцию, обладающую следующими преимуществами:

- повышенными теплоизоляционными характеристиками. Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло;

- увеличенными габаритами. Они позволяют быстро построить шлакобетонное здание, хозяйственную постройку или гараж своими руками;

- стойкостью к микроорганизмам и повреждению грызунами. Это обеспечивается за счет используемого наполнителя и структуры шлакоблочного массива;

- уменьшенной стоимостью. Самодельный шлакоблок дешевле, чем, например, используемый для строительства пеноблок, приобретенный в торговой сети.

Кроме того, шлакобетонный материал пожаробезопасен легко обрабатывается и гасит внешние шумы.

Наряду с достоинствами, шлакобетон имеет ряд недостатков:

- ограниченный срок эксплуатации. Долговечность шлакобетонного строения не превышает два с половиной десятилетия;

- пониженные прочностные свойства. Из шлакобетона возводят только одноэтажные и двухэтажные строения;

- растрескивается при сдвигах. В процессе усадки коробки трещины идут не по швам, а непосредственно по блокам.

Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло

Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло

Шлакобетон также имеет непрезентабельный внешний вид, нуждается в наружной отделке. Кроме того, шлакобетон нельзя использовать для устройства фундамента.

Порядок изготовления самодельного станка для блоков

Станок для изготовления шлакоблоков проектируется по следующей инструкции:

- при помощи болгарки вырезаются матричные стенки;

- от трубы отрезаются болванки в количестве 3 штук на один кирпич так, чтобы их высота была меньше высоты матрицы на 4 мм;

- придание трубам конусности, при которой происходит разрезание их до середины и обжатие в тисках;

- трубный отрезок при помощи сварки сваривается с двух сторон;

- к трубам привариваются пластины;

- на наружной стенке закрепляются болты, с помощью которых будет крепиться электрический мотор;

- в верхней части приваривается фартук из металла;

- изготовление пресса в виде пластины, имеющей толстые стенки, так, чтобы он заходил на матрицу на 45-50 мм;

- приваривание ручки к прессу;

- установка электромотора;

- зачистка устройства.

Создание обычной схемы

Многофункциональный редактор компании Microsoft является отличным решением для создания и редактирования текстовых файлов. Он включает в себя различные инструменты для удобного отображения текста, такие как различные шрифты, списки, таблицы или схемы.

В арсенале пользователя имеются квадрат, прямоугольник, круг и его производные, а также другие. Чтобы воспользоваться ими необходимо:

Для создания идентичных фигур нет надобности постоянно пользоваться вставкой и повторять вышеописанные действия заново – достаточно просто копировать их стандартным способом при помощи клавиш Clrl+С и Ctrl+V.

Для выравнивания элементов они поочередно выделяются при зажатой клавише Shift. После этого необходимо перейти в раздел «Формат» верхнего меню и выбрать пункт «Выровнять» в подразделе «Упорядочить». Откроется список, где можно выровнять фигуры, например, по нижнему краю.

Технология непосредственного производства

Выполнение бетонных форм – на этом этапе самым диктующим оборудованием становится вибростанок или вибростол:

- Следует разместить подготовленную бетонную смесь на поверхности стола и на несколько секунд включить установку.

- В это время происходит выравнивание смеси по поверхности стола.

- Требуется установить прижим и при надавливании на него включить вибратор.

- В процесс работы установки рабочая плоскость станка приподнимается, а изделия остаются в площадке.

Просушка готового изделия осуществляется в естественных условиях. При этом если применяется пластификатор (УПД), тогда этот процесс займет не более 6 часов, после чего готовую продукцию легко штабелировать. При отсутствии специальной присадки, обеспечивающей быстрое затвердевание бетонной смеси, процесс сушки потребует 48 часов для получения готового к эксплуатации продукта.

Внесем-ка ярких красок в обыденную жизнь html

Для того чтобы блочные объекты выглядели интересно и привлекательно, нам в обязательном порядке стоит подключить каскадную таблицу стилей.

Для этого в контейнере head после тега <title> необходимо добавить строку:

Сам по себе элемент <link> располагается только внутри тега <head> и устанавливает связь с внешними файлами, отвечающими за стили.

Настало время задать цветное оформление и расположение блокам.

Первый блок я решил оформить в красных цветах с жирными границами и сделать его полупрозрачным.

Второй же блок – полностью видимый, желтого цвета с тонкими границами и с закругленными углами. Замечу, что блоки не являются фиксированными и текст в них выравнивается по ширине, а не располагается по центру. За все видоизменения отвечает ниже представленный css-код.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 |

.element1 {

opacity: 0.7;

background: #edab92;

float: left;

width: 310px;

border: 4px solid red;

padding: 6px;

padding-right: 15px;

}

.element2 {

width: 310px;

float: left;

background: #fc0;

border: solid 1px grey;

position: relative;

padding: 6px;

left: -65px;

top: 55px;

border-radius: 10px;

}

|

Думаю, вы догадались, что в случае несовпадения, внешний документ с описанием стилей не будет найден, вследствие чего изменения не вступят в силу.

Теперь давайте разберем строки css-кода. Для наглядности я структурировал все в таблицу с двумя колонками.

| Свойство | Значение |

| opacity | Отвечает за прозрачность объекта. При opacity равному 0 элементы становятся полностью прозрачными, при 1 – полностью видимыми. |

| width | Отвечает за ширину блочных элементов. |

| background | Задает характеристические параметры фона, который в свою очередь может задаваться как цветом, так и картинкой. |

| border | Позволяет установить толщину, цвет и стиль границ вокруг объекта. |

| float | Задает выравнивание элемента. Остальные объекты по умолчанию обтекают данный. Можно задать значения: left, right, none (не задает обтекание элементов) или inherit (повторяет значение родительского объекта). |

| border-radius | Способствует округлению углов блока. Можно указывать как одинаковый радиус для всех углов, так и уникальный для каждого. |

| top | Определяет расстояния между верхними границами родительского элемента и дочернего. |

| left | Определяет расстояния между левыми границами родительского и дочернего элементов. |

Обратите внимание на строку в коде примера position: relative в element2. Так как этому атрибуту, определяющему позиционирование объекта, задано значение relative, то расположение самого объекта будет меняться не от координат верхнего края браузера, а от координат верхней границы первого блока element1

Вот почему при задании top = 55px и left = -65px второй блочный элемент сдвинулся вниз на 55 пикселей и вправо на 65 пикселей от границ первого блока.

Кстати, особо внимательные могли заметить, что left = -65px и right = 65px – это одно и то же.

Процесс изготовления блоков

Для их изготовления имеется специальное оборудование: станки для производства строительных блоков. Они рассчитаны на одну, две, три и более блокформ. Такой станок представляет собой вибростол и, собственно, сами блокформы — емкости для формования блоков. Стандартный размер изделия — 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Процесс изготовления блока на этом оборудовании довольно прост. В бетоносмесителе изготавливается раствор с выбранным или доступным наполнителем. Блокформа смазывается отработанным машинным маслом для облегчения процесса выемки готового изделия. Далее в нее заливается цементный состав.

Включаем вибростол и в течение 1,5-2 минут происходит процесс формования изделий. Посредством вибрации из бетона изгоняются пузырьки воздуха, состав уплотняется, выходит лишняя жидкость. После формования поверхность блока разравнивается шпателем.

Затем блокформу переносят в место сушки изделий. Им может служить как пропарочная камера, так и обыкновенный участок земли с навесом над ним. Поверхность, на которую выкладываются для сушки блоки, должна быть ровной и горизонтально выдержанной. Благодаря особому устройству блокформы, выемка изделия не составляет труда. Из-под формы вытягивается лист железа, который является ее нижним основанием, а сами боковые стенки поднимаются вверх. Готовый блок остается в месте просушки в течение нескольких дней. Затем он переносится в место складирования.

29.07.2013 в 16:07

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Как вставить блок в Автокаде?

Каким образом можно вставить блок на чертеж?

Для вставки блока необходимо:

1. Перейти на вкладку «Вставка» → панель «Блок» → команда «Вставить».

Рис. 6. Вставка блока в Автокаде.

2. В появившемся диалоговом окне вставки блоков нужно указать следующее:

— в поле «Имя» выбрать имя из списка определений блоков. Миниатюра внешнего вида блока поможет осуществить правильный выбор.

— указать точку вставки, масштабный коэффициент и угол поворота. Точку вставки лучше указывать непосредственно на чертеже. Для этого нужно установить опцию «Указать на экране». Для других параметров можно ввести конкретные значения (см. рис. 7).

Рис. 7. Диалоговое окно «Вставка блока» в Автокаде.

Как видите, создание блоков в AutoCAD — задача несложная!

P.S. Старайтесь использовать блоки чаще, и вы сразу увидите, насколько сократится ваше время создания чертежей.

Блоки