Особенности плазмореза

Содержание:

- Как устроен аппарат плазменной резки?

- Плазменный аппарат для сварки и резки: из каких узлов состоит

- Принцип действия установки

- Особенности работы аппарата

- Виды плазморезов

- Конструкция

- По силе тока

- Какой резак выбрать

- Как устроен плазморез

- Краткий обзор моделей

- Эксплуатационные преимущества аппарата

- Как выбрать плазморез

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

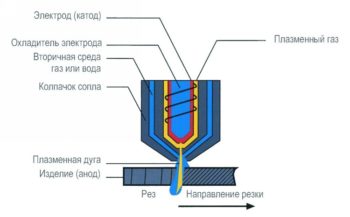

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Плазменный аппарат для сварки и резки: из каких узлов состоит

Плазменный аппарат состоит из источника питания, горелки, а также газовой и электрической арматуры.

Источником питания в старых аппаратах служил классический трансформатор, работающий на частоте сети. Такие аппараты были очень громоздкими и тяжелыми. (Как и все старые сварочные аппараты.) Современные импульсные преобразователи на IGBT-транзисторах, управляемые микрокомпьютерами, полностью вытесняют старую технику и придают новой небывалую прежде функциональность.

Прежде всего, они обеспечивают нужный рабочий ток, его стабильность и регулирование в каждом режиме. Более продвинутые аппараты имеют режим дежурной дуги на малом токе, высоковольтный генератор для бесконтактного запуска дуги.

В некоторые аппараты также встроены компрессоры для подачи сжатого воздуха в горелки. Это для удобства и мобильности в условиях ремонтных цехов и мастерских.

Конструкции горелок зависят от мощности аппарата. Для микроплазменных горелок очень характерна конструкция с подвижным катодом, который замыкается на анод-сопло при помощи кнопки с задней стороны инструмента, и, тем самым, возбуждается дуга. Эта же кнопка служит винтом для регулировки зазора между анодом и катодом. В корпус с рукояткой встроен баллончик, емкостью 0.1…0.3 л. для рабочего раствора.

Горелки помощнее устроены с неподвижным катодом, все их основные части располагаются коаксиально (на общей оси) в следующем порядке: катод, полость для рабочего газа, промежуточная втулка, полость для защитного газа, анод (с полостью для водяного охлаждения анода на мощных аппаратах), корпус.

Наиболее мощные горелки не имеют рукоятки, а крепятся на манипуляторах роботов или в станках для резки (сварки) труб или листовых материалов.

О материалах для катодов уже говорилось, можно только напомнить: в простых бытовых плазморезах используют медь (реже вольфрам), легированную гафнием. Это наиболее безопасный для здоровья аппарат, в отличии от тех, в которых используется бериллий, пыль которого (или его окислов) является опасным для легких веществом, канцерогеном, и требует соблюдения норм на ПДК: вентиляции и взятия проб для анализа. Опасен также слаборадиоактивный торий, при попадании в легкие.

Для соединения аппарата с горелкой используется т.н. кабель-пакет. Это название обозначает шланг для подачи рабочего и защитного газов, охлаждающей воды, обратной воды, силовых проводов (основного тока), провода для пусковой искры, а также проводов цепи управления. Все они помещаются внутрь общего гибкого шланга “пакетом”, откуда и название. К аппарату кабель-пакет подключается в нескольких соответствующих точках: штуцер для газа часто одновременно служит и для подачи тока через катод. В бытовых аппаратах к горелке подводится только ток, так что, в этом случае, можно говорить просто о кабеле.

Принцип действия установки

Действие станков основывается на уникальных свойствах ионизированного газа (т.е. плазмы), подающегося под большим давлением. Поэтапно процесс можно описать так:

- в плазматроне поджигается электродуга. Дуга образуется между электродом и самим металлом (в других ситуациях – внутри плазмотрона, между электродом и соплом);

- поджиг дуги осуществляется разными способами: с помощью импульса, замыкания или форсунки. В случае с форсункой необходимо её эффективное охлаждение;

- к соплу от компрессора подаётся газ (или воздух) с давлением от 3,5 до 10 атмосфер;

- электрическая дуга превращает этот газ в струю плазмы.

Сопло имеет конструкцию, сужающуюся в нижней части. Это позволяет более эффективно сжимать нагретый до невероятной температуры воздух. Он выходит из сопла с бешеной скоростью. После этого он соприкасается с поверхностью металла, разогревая место контакта. Место реза начинает плавиться, образуются мельчайшие капельки металла, которые в процессе сдуваются воздушной струёй.

В результате такого процесса плазма разогревается до 5–30 тысяч градусов по цельсию. Это позволяет работать с любыми металлами, включая тугоплавкие сплавы.

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Виды плазморезов

Понимая принцип работы плазмореза и его устройство, рассмотрим разновидности оборудования. Это поможет определиться с деталями выбора под конкретные задачи на производстве.

Плазморезы по типу резки

Плазморезы бывают ручными и автоматическими

Это важно учесть при выборе, чтобы оборудование подходило под предстоящие процессы

Плазморезы для ручной резки

Применяются для работы с небольшими сечениями 1-10 мм. Это актуально для гаража и небольшой мастерской, где изготавливаются двери, ворота, калитки, мангалы. Им удобно прорезать скважины, вырезы под замки и петли, кроить заготовки под полотна и гнутые короба. Оборудование подороже способно прорезать 10-30 мм.

Это расширяет сферу использования и подходит для вырезания заготовок под последующую механическую обработку на производстве (изготовление фланцев, валов, порезка труб и т. д.). Такие установки мобильны и удобны.

Плазморез для ручной резки.

Плазморез для автоматической резки

Используются с режущими головками, перемещаемыми на кронштейнах портального или консольного типа. Управляются с ЧПУ. Могут одновременно вести резку сразу 2-4 головками. Подходят для кроя деталей, габаритами от 1х1 до 3х30 м. Нуждаются в достаточном месте и сложны при транспортировке.

Станок для плазменной резки.

Плазморезы по типу используемого газа

Для работы плазмореза необходим воздух, чтобы ионизироваться в электрической дуге. Здесь различаются два типа оборудования:

Плазморезы на сжатом воздухе

Бытовой и полупрофессиональный класс. Стоят дешевле, просты в управлении (регулируется только сила тока), универсальны. Совсем маленькие аппараты рассчитаны на крой сечения до 10 мм. Более мощные справятся с 12-25 мм. Главным плюсом является недорогое обслуживание (цена сопел, единоразовая покупка компрессора). В последствии ничего дорогостоящего докупать не придется.

Плазморезы на аргоне, кислороде, азоте или их смесях

Применяются на крупных станках по плазменной резке. Нуждаются в продолжительных настройках, зато способны выполнять рез быстрее, точнее и сложнее. Необходимо регулярно тратиться на закупку баллонов с газом. Такой тип подходит для крупных предприятий с большим объемом выпускаемой продукции.

Станок для плазменной резки на аргоне.

Плазморезы по типу поджига дуги

Еще плазморезы делятся по способу возбуждения электрической дуги:

- Контактные. Этот тип поджига встречается в бытовых инверторах. Соплом плазмотрона необходимо коснуться изделия, к которому подсоединена масса. Простая конструкция горелки реже ломается, но сопло быстрее покрывается окалинами.

- Пневматические. Образуют дугу самостоятельно при подаче газа (без касания об изделие). Это удобно для частого перемещения и выполнения мелких резов. Экономит ресурс сопла и повышает производительность.

- Высокочастотные (HF). Самый комфортный тип поджига, достигаемый за счет осциллятора. Дуга возбуждается высокочастотным импульсом, между катодом и анодом в сопле. При подносе к изделию автоматически переходит в режущую. Тип поджига подходит для точного начала реза, чтобы на заготовке не осталось электрических следов.

Плазморезы по типу охлаждения

Воздушное

Применяется в бытовых и полупрофессиональны моделях. Тепло с горелки удаляется естественным путем в окружающий воздух. Внутри каналы остужаются благодаря подаче кислорода или инертного газа. В самом корпусе расположен вентилятор, обдувающий трансформатор и выпрямляющий блок. При работе потребуются периодические перерывы, чтобы не расплавить сопло.

Плазморез с воздушным охлаждением.

Жидкостное

Используется на промышленных версиях оборудования. В плазмотроне есть каналы, по котором, при помощи водяного насоса, циркулирует дистиллированная вода с этиловым спиртом. Это быстро забирает тепло и позволяет работать аппаратом без перерывов. Подходит для объемных задач или эксплуатации установки в две смены.

Конструкция

Конструкция плазменного резака состоит из следующих компонент:

- Плазмотрон, предназначенный для формирования плазменной струи. Имеет сложную конструкцию, изготавливается из тугоплавкого металла. Требуется подбор таких параметров: диаметра сопла, длины резака, угла подачи сжатого воздуха в область формирования плазмы.

- Источник питания предназначен для поджига дуги. Должен иметь стабильные параметры по току и напряжению. Подбирают в зависимости от максимальной величины выходного тока, габаритов, размеров и веса.

- Осциллятор, используемый для упрощения розжига дуги, стабилизации её горения. Имеет простую схему, поэтому может быть собран самостоятельно либо приобретён в сборе.

- Компрессор для создания потока воздуха, подаваемого для охлаждения горелки, формирования направленного потока плазмы. Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

- Медный кабель с зажимом на конце для подключения массы.

- Кабель-шланг, предназначенный для подключения горелки и поджига электрической дуги, а также для подачи сжатого воздуха. Может быть изготовлен путём укладки кабеля и кислородной трубки внутри поливочной гибкой трубки.

Необходимые комплектующие

Перед сборкой резака потребуется подготовить следующие комплектующие:

- источник питания;

- резак или плазмотрон;

- компрессор с осушителем или фильтром;

- осциллятор;

- электроды;

- шланги;

- кабели.

Подбор блока питания

Выбор источника электроэнергии для плазменной установки выполняется с учётом следующих критериев:

- максимальной толщины и типа разрезаемого металла;

- длительности проведения работ, времени горения дуги;

- требований к параметрам плазмы;

- стабильности тока, напряжения питающей сети;

- требований безопасности;

- необходимости расширения функциональности плазмореза.

Блок питания

Плазмотрон

Поскольку плазмотрон используется для генерации плазмы, к подбору его параметров нужно подходить грамотно. Важные параметры:

- стойкость к рабочим температурам;

- удобство пуска, настройки, остановки работы оборудования;

- небольшой вес, компактные размеры;

- срок службы;

- требования к обслуживанию;

- ремонтопригодность.

По типу стабилизации дуги плазмотроны бывают газового, водяного и магнитного вида.

При работе важно своевременно заменять электроды, чтобы максимально продлить срок службы сопла. Понять необходимость данной процедуры можно по ухудшению качества резки: нарушение точности, появлению поверхностных волн

Важно не перегревать плазмотрон, поскольку это может повлечь серьёзные поломки.

Для создания плазмотрона потребуются следующие детали:

- рукоятка из материала с низкой теплопроводностью, в которой есть отверстия под провода для электрода, трубок для газа;

- пусковая кнопка;

- подходящие по параметрам электроды;

- сопло нужного диаметра;

- изолятор;

- пружина для соблюдения расстояния от сопла до разрезаемого металла;

- наконечник с защитой от брызг расплавленного металла;

- завихритель потока;

- специальная насадка.

Осциллятор

Осциллятор применяется для выработки токов высокой частоты. Работает в режимах коротких импульсов или постоянного горения дуги. Предназначен для быстрого запуска плазмореза.

Конструктивно состоит из следующих элементов:

- выпрямителя;

- конденсаторов;

- блока питания;

- управляющей микросхемы;

- импульсного модуля;

- повышающего трансформатора;

- контроллера напряжения.

Электроды

Выбор электродов определяется на основе рабочих режимов резки, типа металла, требований к качеству работ. Для эксплуатации в небольших мастерских рекомендуется приобретать гафниевые электроды. Бериллиевые или ториевые могут формировать токсичные соединения.

Компрессор и кабель шланги

Модель компрессора подбирается на основе его технических параметров, требований к конструкции плазмореза. Он используется для создания воздушных потоков внутри рабочих каналов, охлаждения компонентов оборудования при непрерывной работе. Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Внутри шлангов размещают кабель, трубку для сжатого воздуха. На массовом кабеле располагают щуп для обеспечения контакта с разрезаемым металлом и поджига стабильной дуги.

По силе тока

Плазменная сварка бывает трех видов, обусловлено это силой тока:

- микроплазменная;

- на среднем токе;

- на большом токе.

Каждый способ эффективен в своей области использования. Это еще раз подчеркивает прогрессивность и популярность метода плазменной сварки.

Микроплазменная сварка

Плазменная и микроплазменная сварка – это метод соединения (а также резки) деталей с использованием ионизированного газа с температурой от 5 000 до 30 000 C, который называется плазмой.

Что это такое

Как можно отличить плазменную сварку от микроплазменной? Если величина силы тока, применяемого при сварке, составляет до 25 А – сварку называют микроплазменной, если сила тока больше – речь идет о плазменной сварке. В отличие от плазменного процесса микроплазменная сварка происходит при воздействии микротоков, что позволяет соединять детали малой толщины от 0,025 до 0,8 мм.

Микроплазменная сварка имеет следующие отличия:

- происходит при силе тока от 0,1 до 25 А;

- используется вольфрамовый электрод;

- размер плазмотрона меньше (используется микроплазмотрон).

Чаще всего микроплазменная сварка используется для соединения тонкостенных деталей приборов, для соединения трудносвариваемых металлов, например, алюминия, пластмасс, даже тканей.

Для выполнения процесса сварки нужен плазмообразующий газ, это, как правило, аргон, и защитный газ. Чаще всего это тоже аргон либо гелий, углекислый газ, или смесь аргона с гелием, водородом.

Для получения плазмы используется устройство, называемое плазмотрон. Когда включается источник питания, от вольфрамового электрода к соплу проходит дежурная электрическая дуга. По мере приближения горелки к свариваемым деталям, когда между ними остается 1-1,5 мм, образуется дуга между электродом и изделием, в этот момент плазмообразующий и защитный газы смешиваются. В сопле очень малого размера дуга плотно обволакивается защитным газом, образует узкую плазменную струю в виде «шила». При такой форме получаются сварные швы малой толщины. В этом случае деформация деталей встречается редко, поскольку площадь нагрева незначительна. Сварку можно проводить на постоянном токе или в импульсном режиме.

Достоинства микроплазменного способа:

- Возможность соединения деталей малой толщины.

- Устойчивое горение плазмы позволяет выполнить сварочные швы высокого качества даже малоопытным сварщикам.

- Возможность сварки деталей из пластмасс и текстиля.

- Возможность механизировать процесс.

К недостаткам данного способа следует отнести невысокую стойкость плазменных горелок. Стойкость горелок повышают путем введения водяного или естественного воздушного охлаждения.

Процесс может производится на ручном и автоматическом оборудовании.

Аппараты для микроплазменной резки

Во всех аппаратах для осуществления микроплазменной сварки есть два основных узла, которые определяют возможности соединений.

Первый узел: источник питания, инвертор. Также содержат устройство для розжига электрической дуги, автоматику. Различаются по:

- продолжительности нагрузки, %;

- величине силы тока (номинальной и регулируемой), А;

- напряжению холостого хода, В;

- потребляемой электрической мощности, кВА.

Для соединения черных, тугоплавких деталей применяется МПУ-4, Н-146. Установка УМПС-0301, И-167 считаются более современными и удобными, сваривают почти все металлы, включая алюминий.

Вторым компонентом является плазмотрон. Отличаются друг от друга конструктивными характеристиками, такими как:

- Наибольшая толщина стали, которую можно сварить за 1 проход.

- Сила тока (прямой дуги и дежурной), А.

- Размер электрода, мм.

- Размер сопл (плазмообразующих и для защитных газов), мм.

Плазмотроны типа УСДС.Р-45 и Т-169 могут сварить сталь толщиной до 2,5 мм, ими укомплектованы установки МПУ-4, Н-136. Плазмотроны ОБ-2592 и ОБ-2628 разработаны позднее, более удобны, имеют лучшую, более экономичную конструкцию, эргономичны. Ими дополнены новые источники питания УМПС-0301, И-167, Н-155.

Существуют и готовые установки, сразу же укомплектованные всеми необходимыми компонентами. К ним относятся аппараты Microplasma 20,50,150, отличающиеся друг от друга мощностью установки, а также Мультиплаз 3500, 4000, 7500, имеющие возможность сварки водно-спиртовой смесью.

Какой резак выбрать

Начнем с факта, известного любому сварщику, который распространяется и на плазменную резку: чем выше сила тока, тем выше скорость рабочего процесса. Есть и другие параметры, которые следует учитывать при выборе инструмента для своей работы.

Важным правилом является обязательный «запас» силы тока: покупать резак помощнее, чем указывается в таблицах. Дело в том, что табличные параметры – это максимальные цифры, с этими значениями аппарат может работать лишь непродолжительное время.

Схема работы плазменного резака.

Грамотнее всего выбор по трем критериям: скорости рабочего процесса, времени резки и мощности.

- Нужная рабочая мощность определяется с учетом толщины планируемого металла и его вида. К примеру, мощность в 90А позволит резать металл толщиной до 30-ти мм.

- Если металл толще, нужно выбирать резак с мощностью в диапазоне 80 – 180А.

- Диаметр сопла и выбор типа потока всегда зависит от типа разрезаемого металла.

- Важными параметрами выбора станка плазменного резака являются также номинальное первичное напряжение и сила тока.

- Нужно решить, какой тип аппарата вам нужен – универсальный или специального назначения.

- Проверка адекватности аппарата к электрической сети обязательна: можно ли его подключать к общей сети или нужна профессиональная с другим напряжением. Аппараты попроще работают только при 220 или 380В, фазы питания могут быть одно- и трехфазными.

- Скорость резки металла измеряется в см/мин.

- Еще один важный и показательный критерий – способность резака работать непрерывно в течение долгого времени, иными словами – продолжительность работы без перерыва. Если она указана как 50%, это значит, что аппарат после 5-ти минут непрерывной резки должен быть выключенным также 5 минут.

Как устроен плазморез

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

-

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

не должен быть больше 10 – 50 градусов

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Краткий обзор моделей

Напоследок вкратце рассмотрим несколько аппаратов, которые получили положительные отзывы от пользователей. К таким относится:

- FoxWeld Plasma 33 Multi;

- TelWin Plasma 60 HF;

- Сварог;

- Ресанта ИПР-25;

- Горыныч.

Бытовой плазморез FoxWeld Plasma 33 Multi имеет функцию электросварки

FoxWeld Plasma 33 Multi

Данная модель представляет собой многофункциональный бытовой аппарат для плазменной резки, работающий от сети 220 В. Главная его особенность заключается в возможности использования в качестве сварочного аппарата для ручной дуговой сварки.

Максимальный ток резки этой модели составляет 30 А. Это позволяет ему перерезать сталь толщиной 8 мм.

Цена данного аппарата составляет 33000 рублей (цена актуальна на весну 2017 г.).

TelWin Plasma 60 HF – качественный плазморез от итальянского производителя

TelWin Plasma 60 HF

Эту модель можно отнести к промышленным, так как она обладает относительно высокой мощностью – сила тока составляет 60 А, к тому же он предназначен для работы от сети 380 В.

Аппарат может резать сталь толщиной до 20 мм

Кроме того, производитель обращает внимание на следующие преимущества модели:

- Наличие микропроцессора, управляющего многими параметрами аппарата;

- Возможность регулировки силы тока;

- Встроенный манометр позволяет следить за давлением воздуха.

Этот плазморез стоит 110 142 рубля.

Сварог CUT-40 – мощный бытовой плазморез от китайского производителя

Сварог CUT-40

Данная модель представляет собой мощный бытовой плазморез, сила тока которого достигает 40 А. Это позволяет ему резать сталь толщиной до 12 мм. ПВ на максимальном токе равняется 60 %, для бытовых аппаратов этот показатель достаточно высокий.

Следует отметить, что несмотря на славянское название «Сварог», данный аппарат производится в Китае. Но, несмотря на это, к его качеству и надежности у пользователей претензий нет.

Стоимость Сварог CUT-40 составляет 33000 рублей.

На фото Ресанта ИПР-25 – недорогой бытовой аппарат плазменной резки

Ресанта ИПР-25

Ресанта — это еще один бытовой плазморез китайского производства с силой тока 25 А. Производитель утверждает, что этот «малыш» способен резать металл толщиной до 12 мм.

Еще одно достоинство данного аппарата заключается в его относительно низкой стоимости — цена составляет 28 900 рублей.

Горыныч — компактный многофункциональный аппарат от отечественного производителя с водяным охлаждением

Горыныч

Горыныч представляет собой многофункциональный аппарат от отечественного производителя. Помимо плазменной резки ему доступна и электросварка.

Сила тока у Горыныча не большая 3–10 А, что позволяет ему резать металл толщиной до 8 мм. Главная его особенность, помимо многофункциональности, заключается в водяном охлаждении. Это позволяет аппарату беспрерывно работать 25 минут.

Кроме того, он очень компактен — вес устройства не превышает 0,7 кг. Цена находится в пределах 43 000 рублей.

Эксплуатационные преимущества аппарата

Почему ведущие крупномасшатбные предприятия и профессиональные мастера приобретают именно станки плазменной резки металла с ЧПУ и отказываются от лазерной, гидроабразивной и традиционной газокислородной технологий? Всё это благодаря уникальным эксплуатационным преимуществам:

- плазма на станке позволяет резать металл идеально ровно и точно, при этом на месте среза не остаются наплыв, грат и другие дефекты. Кромка после плазменной резки не нуждается в дополнительной обработке;

- зона реза не нагревается сильно, термическое воздействие совсем небольшое, благодаря чему исключается деформация даже очень тонкого металла;

- безопасность при работе и минимальный уровень загрязнения окружающей среды;

- возможность работы практически с любыми металлами (чугун, алюминий, нержавейка, титан и т. д.). При смене материала для резки нужно всего лишь выставить нужную мощность и давление воздуха, нет необходимости менять плазмотрон;

- производительность плазменных агрегатов выше в разы, чем, например, у газокислородных;

- невосприимчивость к поверхности металла (она может быть загрязнена, с элементами ржавчины или даже покрашена);

- расширенные возможности для нормирования технологических процессов.

Экономическая составляющая зависит от ряда факторов, среди которых толщина и вид металла. Покупка станка оправдана при постоянной работе:

- с алюминием, включая сплавы на его основе (до 12 см);

- меди (до 8 см);

- легированных и углеродосодержащих сталей (до 15 см);

- чугуна (до 9 см).

В плане этих задач плазма лидирует даже в сравнении с лазерными станками. Хотя стоит заметить, что с тонкими металлами и сложными фигурными вырезами лазер справляется лучше. А для особо толстых (до 500 мм) больше подходит кислородная технология. Зато лазер режет медленней и плохо справляется с алюминием и нержавейкой, а, например, водно-абразивные приборы стоят дорого и не могут работать с ржавеющими металлами.

У всех есть свои преимущества и недостатки. И мало какой производственный объект будет оснащать цеха станками нескольких типов. Т.е. плазменное оборудование – наиболее оптимальное и универсальное решение.

Для решивших купить станок плазменной резки металла с ЧПУ цена – не главный критерий. А она, кстати, очень даже немаленькая, особенно для портальных установок (но обычно ниже лазерных). Всё же решающим фактором для многих является производительность и качество реза, от которых напрямую и зависит окупаемость оборудования. Соответственно, учитывая качественные характеристики, продуктивность и экономность, цену также можно отнести к преимуществам.

Как выбрать плазморез

При выборе плазмореза нужно учесть несколько ключевых характеристик.

Толщина разрезаемого металла

Этот параметр напрямую зависит от силы тока (количества ампер), вырабатываемой инвертором. Если Вам требуется резать черный металл, то на каждый 1 мм толщины понадобиться 4 А мощности. Например, чтобы кроить листовое железо 7 мм, ищите аппарат с силой тока не менее 30 А. Для цветных сплавов расчетное значение 1 мм=1.5 А.

Существует еще понятие чистового реза и максимального. Например, первое значение в характеристиках может быть 12 мм, а второе — 18 мм. Это означает, что при толщине до 12 мм вообще не понадобится последующая механическая обработка. Лучше брать плазморез с запасом по мощности, чтобы он не работал постоянно в полную силу. Это продлит его ресурс.

| Вид металла | Сила тока, необходимая для резки заготовки толщиной в 1 мм |

|---|---|

| Медь, латунь, алюминий, медные сплавы | 6 А |

| Нержавеющая сталь, черные металлы | 4 А |

Продолжительность включения

Подразумевает, как долго аппарат сможет работать без перерыва. Зависит от мощности и типа охлаждения. Для гаража и небольшой мастерской подойдут установки с ПВ 40%. Для производства, где часто требуется плазменная резка заготовок, выбирайте ПВ 60-80%.

Необходимая мощность компрессора

Чтобы плазменная резка была качественной, необходима стабильная подача воздуха от компрессора. Его производительность должна быть на 20-30% выше, чем требуется по паспорту инвертора. Покупайте компрессор с фильтром-осушителем и маслоотделителем, чтобы примеси не влияли на качество плазмы.

Длина шлангпакета

У плазмотрона длина кабелей может быть 1.5-8 м. При выборе учитывайте, с какими по габаритам конструкциями Вам придется работать. Чем короче шлангпакет, тем чаще придется переставлять аппарат. Но если он требуется для выреза небольших деталей над столом, то можно сэкономить и купить плазмотрон с коротким кабелем.