Сварка электродами, как правильно варить начинающим

Содержание:

- Профессиональные советы начинающим сварщикам

- Основы обучения электросварке

- Подготовительный этап

- Положение электрода

- Пошаговый процесс создания сварочного соединения

- О технических приемах формирования шва

- Технология электрической сварки

- Технология сварочных работ

- Типы покрытия электродов для ручной сварки

- Что нужно для сварки в домашних условиях?

- Какой диаметр выбрать?

- Подключение кабеля

Профессиональные советы начинающим сварщикам

Практически каждый человек, не обладающий опытом, задается вопросом как правильно сваривать металл инвертором с минимальными рисками для своей безопасности и максимально положительными результатами работы.

Советы профессиональных мастеров помогут освоить азы сварки инвертором и избежать ряда ошибок в процессе сваривания:

ни в коем случае нельзя пренебрегать защитными средствами, особенно это относится к глазам. Ожоги сетчатки могут возникнуть даже при мимолетном взгляде на горящую дугу незащищенными глазами. А продолжительное воздействие может закончиться весьма печально, вплоть до потери зрения;

впервые сваривая детали неопытные мастера практически всегда допускают разнообразные ошибки. Поэтому лучше вначале потренироваться на подготовленных заготовках и попробовать выполнять разные типы швов перед тем как пользоваться сваркой инвертором для создания металлоконструкций;

каждый желающий может начать работать со сварочной аппаратурой, но только при тщательном подходе и предварительных тренировках можно выполнять надежные и ровные соединительные стыки;

обработка швов после сварки имеет огромное значение

Чтобы предотвратить развитие коррозии и разрушение конструкций необходимо очищать спаи от шлаковых образований;

не знаете, как предотвратить прилипание электрода? Проверьте силу тока, а также обратите внимание на сухость электродов;

хранить электроды нужно в сухом проветриваемом помещении. Если они слишком сырые, то перед применением их следует просушить на солнце или в духовом шкафу;

чтобы не произошло короткое замыкание нужно проверять положение провода перед включением и выключением аппарата.

Всю информацию о том, как подобрать ток для сварки инвертором и как должны происходить рабочие циклы можно найти в инструкции по эксплуатации оборудования или поискать в интернете уроки для начинающих сварщиков.

Зная основные правила сваривания и принцип работы аппаратуры вполне доступной станет инверторная сварка для начинающих мастеров, и уже в скором времени вы сможете без проблем изготавливать красивые и долговечные конструкции.

Основы обучения электросварке

Как уже было сказано, обучение нужно начать с простейшего нижнего шва. Для этого достаточно найти подходящий металлический предмет, который позволит провести достаточно длинный шов – например, толстый уголок или швеллер. Для обучения приобретите распространенные электроды типа МР-3 или аналогичные с рутиловой обмазкой – они наиболее просты в розжиге и ведении шва, хотя шов при этом и имеет довольно посредственное качество. Не используйте электроды УОНИ и их аналоги – розжиг и удержание дуги с ними гораздо труднее. Выберите электроды диаметром 3 мм – они наиболее дешевы и распространенны. Розжиг дуги можно осуществить одним из двух способов:

- Уткнув торцом электрод в деталь, в момент розжига дуги плавно отодвинуть его на несколько миллиметров (розжиг касанием). На холодном электроде новичку это проделать будет очень трудно, пока не наработается навык. Большую помощь окажет наличие в схеме инвертора системы высокочастотного розжига. Электрод с разогретым кончиком разжечь заново таким образом гораздо проще. Две основные ошибки новичка – это либо задержка (в этом случае электрод прилипает к детали), либо излишне резкий отвод электрода (дуга рвется). Все движения должны быть не только своевременными, но и плавными.

- Розжиг чирканьем подобен тому, как зажигают спичку – быстро проводя концом электрода по поверхности детали, его заставляют прогреваться, при этом не прилипая к поверхности. Разогревшийся электрод сможет разжечь дугу уже при поднесении к детали. Таким образом начинать сварку гораздо проще.

После того, как дуга разгорится, под ней начнет формироваться участок расплавленного металла (сварочная ванна). Наблюдая за происходящим в ней через защитное стекло, Вы сможете увидеть отделение газа через всплывающие пузырьки, яркие вначале и быстро темнеющие пятна шлака

Этому моменту уделите наибольшее внимание, чтобы понять, с какой скоростью нужно вести шов, чтобы в нем не оставалось пузырьков и вкраплений шлака

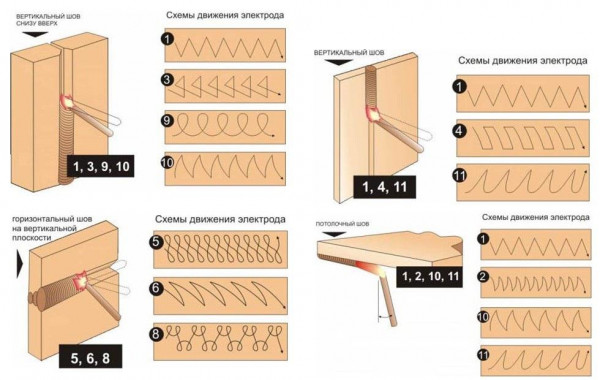

Ведение шва осуществляйте плавным движением электрода, удерживая электрод на постоянном расстоянии. Оптимальным для сварки является растояние не более 3 мм («короткая дуга»). При этом можно использовать меньший ток, а наклоном электрода хорошо регулируется поведение ванны. Есть три варианта ведения шва:

- Сварка под прямым углом (а) обеспечивает симметричную ванну, но наименее удобна. В основном она применяется в труднодоступных местах.

- Сварка углом вперед (б) обеспечивает большую глубину ванны в начале шва. Она используется при сварке потолочным, горизонтальным и вертикальным швом, при этом можно увидеть, как дуга выталкивает металл и не дает ему вытекать из сварочной ванны.

- Сварка углом назад (в) позволяет лучше видеть и контролировать процессы в сварочной ванне, но может применяться только в нижнем шве. Также этим образом делаются короткие временные швы – прихватки.

Подготовительный этап

Каждая сварочная полуавтоматическая установка состоит из следующих элементов:

- электронная система управления аппаратом;

- генератор, стабилизирующий величину уровня высокочастотного электрического тока;

- выпрямитель, чтоб из переменного получить постоянный ток;

- преобразователь этого тока в переменный с высокой частотой колебаний: инверторный блок;

- сетевой питающий блок.

Перед тем, как варить инверторной сваркой, в целях обеспечения безопасности следует полностью подготовить к процессу все необходимое: маска сварочная, спецодежда, защитные перчатки и обувь.

Еще нужно обзавестись металлической щеткой, чтобы перед началом сварки основательно зачистить свариваемые места заготовок.

Перед включением инвертора в электросеть надо проверить ее параметры (сила тока и значение напряжения) на предмет соответствия характеристикам оборудования, прописанным в техническом паспорте.

Лучше всего задействовать в электросеть автомат, это предотвратит поломку при коротком замыкании или скачке напряжения.

Одним из условий безопасности, перед тем как пользоваться инверторным оборудованием, нужна правильно подготовленная рабочая площадка из деревянного настила.

Инвертор устанавливается на ровную плоскость, а достаточное окружающее пространство должно обеспечивать свободное передвижение воздуха для вентиляции оборудования.

Необходимо также обеспечивать хорошее освещение рабочего пространства. Так как весь процесс сварки подразумевает высокую температуру работы и частичные расплавленные брызги, вблизи не должно находиться топливо, смазочные материалы, растворители и другие опасные в плане зарождения пожара вещества.

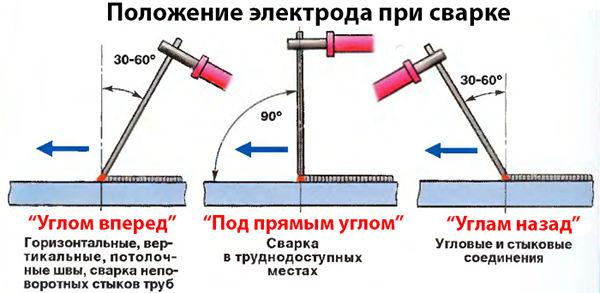

Положение электрода

Наука, как правильно сваривать металл электросваркой, говорит о том, что важной составляющей процесса является нужное расположение электрода

Правила сварки металла электродом предусматривают три варианта: угол вперед, назад и прямой. Угол отклонения от вертикали находится в диапазоне 30-60 градусов. При положении «углом вперед» сварщик следует за электродом. Шлак начнет перемещаться к сварочной ванне, накрывая расплавленную часть металла. Небольшое количество шлака вытесняет более тяжелый металл. При увеличении шлака уменьшают угол наклона электрода. При более критическом состоянии электрод устанавливают прямо, а через некоторое время возвращают на место.

Прямой угол — это вариант того, как держать электрод при сварке в месте, доступ куда затруднен. Шов при этом способе образуется ровный и красивый.

При варианте «углом назад» наблюдается обратная картина. Жидкий шлак отбрасывается назад и находится позади сварочной ванны. Из существующих вариантов следует выбирать такой угол, чтобы жидкий шлак поступал за электродом и покрывал расплавленный металл. Такой вариант обеспечивает глубокую проплавку.

Если соблюдать советы, как правильно держать электрод при сварке, то делать сварку станет легче, а шов будет более качественным.

Пошаговый процесс создания сварочного соединения

Когда все настройки выставлены правильно можно начинать сварку инвертором. Предварительно следует надеть защитную одежду из плотной ткани. Края куртки должны находиться поверх брюк, равно как и края штанин поверх ботинок. Это не даст горячим окалинам залететь в эти места и причинить ожоги. Маску для новичка лучше выбрать хамелеон, чтобы яснее видеть свои действия до розжига дуги. На руки одеваются перчатки из прочной ткани.

Пошаговый процесс создания сварочного соединения выглядит так:

Кончиком электрода постукивают о черновую поверхность. Это может быть квадрат металла или пластина 100х100 мм, прикрепленная к массе. Такой прогрев запускает движение электронов в присадочном металле и улучшает чувствительность к следующим возгораниям.

Две стороны необходимо прихватить между собой, чтобы при сварке они не разъехались. Прихватки ставят минимум в двух местах для стыкового положения и добавляют еще две с обратной стороны при тавровом или угловом.

После этого дуга переносится на начало шва. Достаточно лишь слегка прикоснуться к металлу.

Дуга горит очень ярко, поэтому первое время лучше тренироваться на черновых деталях, чтобы привыкнуть к свету. Это позволит рассматривать ее не как одно белое пятно, а различать происходящие в ней процессы.

При удержании дуги на месте начнет образовываться лужица металла. Ее называют сварочной ванной. Она создается за счет плавления основной стали и присадочного железа. Ширина ванны определяет границы будущего шва.

Кроме расплавленной стали в ванне будет жидкий шлак. Его пары создают изолированную среду для защиты шва от воздействия воздуха

Начинающему сварщику при работе с инвертором важно научиться отличать жидкий металл от жидкого шлака. Первый имеет белый цвет, а второй — красный

Если принять шлак за железо, то можно оставить много мест не проваренными.

Хотя шлак защищает жидкую сталь от газовых включений, своими наплывами он изрядно мешает, поэтому сварщику необходимо кончиком электрода периодически отгонять затекающий шлак в сторону. Это образует разводы на поверхности, которые легко отбить после застывания.

Ведется шов различными движениями кончика присадочного элемента, что требует более детального рассмотрения и описано ниже.

На завершающей стадии нужно выполнить «замок» — так называется окончание шва. Если просто убрать электрод, то в конце образуется кратер, который так и застынет. При запуске воды он даст течь. С него начнется трещина при нажиме. Завершается шов отводом кончика на цельный металл (в сторону) или заходом на уже созданное соединение.

О технических приемах формирования шва

Перед тем, как самостоятельно научиться варить электросваркой, следует освоить различные сварочные техники соединения металлических деталей. Грамотное поддержание и перемещение электрической дуги — залог качественного шва. Если дуга чересчур длинная, то металл окисляется и насыщаться азотом, разбрызгиваться каплями, и формировать пористую структуру.

Шов внахлест

Сварочная дуга перемещается поступательно, вдоль оси электрода. Таким образом поддерживается нужная длина дуги, на которую влияет скорость плавления электрода. Длина электрода уменьшается постепенно, так же, как между ним и сварочной ванной увеличивается расстояние. Чтобы это предотвратить, электрод полагается двигать вдоль оси, соблюдая синхронность его укорачивания и движение в направлении сварочной ванны.

Потолочный шов

Диаметр электрода зависит от толщина свариваемого сеталла

Еще одна разновидность валика именуется ниточной. Такой валик формируется в процессе перемещения электрода по оси свариваемого шва. Что касается толщины валика, то она зависит от диаметра электрода и скорости, с которой он перемещается.

Про ширину валика можно сказать, что она обычно на 2-3 мм превышает диаметр электрода. Таким образом получается достаточно узкий сварочный шов. Его прочность недостаточно высока для создания крепкой конструкции. Как это исправить? Достаточно при движении электрода вдоль оси сварочного шва совершать дополнительное перемещение его — поперек оси.

Тавровый шов (с односторонней разделкой)

Поперечное смещение электрода в процессе работы дает возможность получить достаточную ширину шва. Это делается возвратно-поступательными колебаниями электрода, ширина которых определяется для каждого конкретного случая индивидуально. Здесь нужно принимать в расчет положение шва, его размер, форму разделки, особенности материалов, а также список требований, выдвигаемых к конструкции. Принято считать нормальной ширину шва от 1.5 до 5.0 диаметров электрода.

Сварочный шов с опиранием электрода

Формируется при достаточно сложных, тройных движениях электрода. Существует в нескольких вариациях. Траектория движения при классической дуговой сварке должна быть такой, чтобы проплавлялись кромки деталей, которые требуется соединить, и при этом должно образовываться достаточно количество расплавленного металла, чтобы сформировать шов заданной формы.

Технология электрической сварки

Учиться, как правильно варить детали электросваркой, лучше под руководством опытных сварщиков. Если это по каким-либо причинам не получается, можно пробовать самому. Для начала нужно грамотно организовать рабочее место

Это очень важно, поскольку сварка относится к высокотемпературным, а потому и пожароопасным процессам

Для работы нужно выбрать верстак или любое другое основание, выполненное из негорючего материала. Деревянные столы и им подобные изделия категорически запрещены. Желательно, чтобы рядом с местом, где будет проводиться сварка, отсутствовали легко воспламеняемые предметы.

Около себя обязательно поставьте ведро с водой для ликвидации возможных очагов возгорания. Кроме того, нужно определить безопасное место, где будут складываться остатки использованных электродов. Даже самый маленький из них способен спровоцировать пожар.

В продаже можно найти сварочные электроды разных диаметров. Нужный размер стержня подбирается исходя из толщины свариваемого металла

Для первых самостоятельных швов нужно приготовить ненужный кусок металла и подобрать для него электроды. Специалисты рекомендуют в таких случаях использовать 3 мм стержни. Меньший диаметр используется для сваривания тонких листов, учиться на которых неудобно. Электроды большего диаметра требуют высокой мощности оборудования.

Начинаем с зачистки участка металла, на котором будет располагаться шов. Здесь не должно быть ржавчины и каких-либо загрязнений.

После того, как деталь подготовлена, берем электрод и вставляем его в зажим сварочного аппарата. Затем берем зажим «заземление» и прочно крепим его на детали. Еще раз проверяем кабель. Он должен быть заправлен в держатель и хорошо изолирован.

Теперь нужно выбрать рабочую мощность тока для сварочного аппарата. Она подбирается по диаметру электрода. Выбранную мощность выставляем на панели сварочного оборудования.

Следующий шаг – поджиг дуги. Для этого электрод нужно поднести к детали под углом около 60° и очень медленно провести им по основанию. Должны появиться искры. Как только это произойдет, слегка прикасаемся электродом к детали и тут же приподнимаем его на высоту не более 5 мм.

Сварочный инвертор готов к работе. К нему подключены два кабеля: один с зажимом для электрода, второй с креплением заземления

В этот момент вспыхивает дуга, которую нужно поддерживать в течение всего времени работы. Ее длина должна составлять 3-5 мм. Это расстояние между концом электрода и заготовкой.

Поддерживая дугу в рабочем состоянии нужно помнить, что в процессе работы электрод выгорает и становится короче. При чрезмерном приближении электрода к заготовке может произойти залипание. В этом случае нужно слегка качнуть им в сторону. Дуга может и не зажечься с первого раза. Возможно, не хватает силы тока, тогда ее нужно увеличить.

После того, как начинающий сварщик научился поджигать дугу и удерживать ее в рабочем состоянии, можно приступать к наплавлению валика. Это простейшая из всех операций. Поджигаем дугу и начинаем очень плавно и аккуратно перемещать электрод вдоль будущего шва.

При этом выполняем колебательные движения, напоминающие полумесяц с небольшой амплитудой. Мы как бы «подгребаем» расплавленный металл к центру дуги. Таким образом должен получиться ровный шов, похожий на валик. На нем будут присутствовать небольшие волнообразные наплывы из металла. После остывания шва нужно сбить в него окалину.

Технология сварочных работ

Сварочные работы — соединение металлических деталей расплавлением кромок и добавлением присадочного металла. В итоге образуется сварочный шов, кромки прочно соединены.

Признаки качественного шва:

- Провар. Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным.

- Однородность. Стык должен состоять из сплошного металла, без включения шлака или раковин. Пропуски и непроплавы не допускаются.

- Прочность. После остывания шва могут образовываться микротрещины.

- Отсутствие подрезов. Слишком сильная дуга «подрезает» края деталей, ослабляя их.

- Выпуклая равномерная форма. Браком считается как излишне толстый валик, так и вогнутый. Это свидетельствует о неправильно выбранной силе тока.

Шов должен быть однородным, без излишних «чешуек», наплывов, изгибов. Ширина шва определяется из толщины свариваемых деталей. Слишком узкий окажется непрочным, широкий — ослабит изделие.

Перед соединением деталей нужно:

- Определить вид соединения — встык, внахлест, угловое, тавровое соединения.

- Определить пространственное положение — вертикальное, горизонтальное, потолочное.

- Оценить толщину свариваемых деталей.

- Выбрать электрод. Толщина зависит от глубины шва.

- Определить силу тока. На пачках приводятся примерные рекомендуемые таблицы, но ориентироваться стоит на личные ощущения. Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных.

- Подготавливаем детали — на толстых делаем фаску, выставляем зазор прихватками. Очищаем детали от ржавчины и краски.

Типы покрытия электродов для ручной сварки

Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных вида покрытий, применяемых при производстве электродов для сварки:

- покрытие кислого типа, обозначаемое буквой А;

- основное (Б) покрытие;

- целлюлозная обмазка (Ц);

- рутиловое (Р).

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов.

Кислое

Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю, даже если места приварки элементов друг к другу покрыты следами ржавчины или окалиной. Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны.

Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании.

ОСТОРОЖНО! Кислое покрытие является токсичным при нагреве!

Подробнее про кислое покрытие >>>

Основное

За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин. Электрод данного типа нужно прокаливать перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок).

Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость.

Подробнее про данное покрытие и электроды.

Целлюлозное

Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали.

Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении.

Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы.

Больше про целлюлозные электроды тут.

Рутиловое

Данный тип покрытия обозначается буквой «Р». Стержни, покрытые рутиловым составом, показывают хорошие результаты даже при работе с металлами, имеющими ржавые участки или следы окалины на поверхности в местах сварки, в процессе соединения деталей не образуется горячих трещин.

Не используйте электроды со сколотой обмазкой

С помощью электродов с рутиловой обмазкой легко соединять загрунтованные элементы, при этом, характеристики шва не ухудшаются. Рутиловая обмазка способствует устойчивому горению дуги независимо от типа тока. Брызги раскаленного металла практически отсутствуют. Также рутиловые стержни характеризуются малым процентом брака в виде пор: при их использовании сводится на нет вероятность «стартовой пористости».

При сварке электродами средней и большой толщины возможна работа во всех допустимых положениях. Если толщина покрытия, на котором выполняются сварочные работы, особо толстая, то эффективнее всего проводить сварку в нижнем положении. Электроды с рутиловой обмазкой не стоит использовать для сварки элементов, которые будут эксплуатироваться в условиях высоких температур.

Вот здесь про рутиловые электроды больше информации.

Что нужно для сварки в домашних условиях?

Для проведения работ потребуется, прежде всего, сварочный аппарат. Существует несколько его разновидностей.

Определимся, какому из них отдать предпочтение.

- Сварочный генератор. Отличительная особенность заключается в возможности вырабатывать электрическую энергию и использовать ее на создание дуги. Будет полезен там, где нет источника тока. Имеет внушительные габариты, поэтому не очень удобен в работе.

- Сварочный трансформатор. Прибор преобразует переменное напряжение, подающееся от сети, в переменное напряжение другой частоты, что необходимо для сварки. Аппараты просты в эксплуатации, но имеют значительные габариты и негативно реагируют на возможные скачки сетевого напряжения.

- Сварочный выпрямитель. Устройство, которое преобразовывает подающееся от сети напряжение в постоянный ток, необходимый для образования электрической дуги. Отличаются компактностью и высокой эффективностью работы.

Для работы в домашних условиях предпочтителен выпрямитель инверторного типа. Их обычно называют просто инверторами. Оборудование имеет весьма компактные размеры. При работе его вешают на плечо. Принцип работы устройства достаточно прост.

Оно преобразует высокочастотный ток в постоянный. Работа с током такого типа обеспечивает максимально качественный сварной шов.

Сварочный генератор может работать при отсутствии сети. Он сам вырабатывает ток. Система очень громоздкая, работать с нею достаточно сложно

Инверторы экономичны, работают от бытовой сети. Помимо этого, именно с ними лучше работать новичку. Они предельно просты в эксплуатации и обеспечивают стабильную дугу.

К недостаткам инверторов можно отнести более высокую, чем у других приборов, стоимость, чувствительность к попаданию пыли, влаги и к скачкам напряжения

При выборе инвертора для домашней сварки обращают внимание на диапазон значений сварочного тока. Минимальное значение – 160-200 А

Дополнительные функции оборудования могут облегчить работу для новичка.

Из таких приятных «бонусов» стоит отметить:

- Hot Start – что означает повышение начального тока, подающегося в момент поджига сварочной дуги. Благодаря этому дугу активировать намного легче.

- Anti-Stick – автоматически уменьшает сварочный ток если электродный стержень залип. Это облегчает его отрыв.

- Arc Force – увеличивает сварочный ток, если электрод подносят к изделию слишком быстро. Залипания в таком случае не происходит.

Кроме сварочного аппарата любого типа понадобятся электроды. Их марку лучше всего подобрать по специальной таблице, в которой указывается тип свариваемого материала.

Потребуется также сварочная маска. Лучше всего та, что надевается на голову. Модели, которые требуется держать в руке, крайне неудобны.

Работать со сваркой нужно только в защитном костюме. Специальная маска защитит глаза от ультрафиолета и брызг, плотный костюм и брезентовые перчатки предотвратят ожоги

В маске может быть простое затемненное стекло или так называемый «хамелеон». Последний вариант предпочтительнее, поскольку при появлении дуги стекло автоматически затемняется.

Работать необходимо только в специальной одежде, защищающей от брызг и ультрафиолета. Это может быть плотная х/б спецовка, сапоги или высокие ботинки, брезентовые или прорезиненные перчатки.

Какой диаметр выбрать?

Схемы движения электродов при сварке.

Чтобы не прожечь свариваемый металл, нужно уметь правильно подбирать электроды. Их сечение должно быть прямо пропорционально толщине соединяемых кромок.

- 2-миллиметровые листы или изделия со стенками до 2 мм сплавляются стержнями сечением от 1,5 до 2 мм.

- Для толщины металла в 3 мм подходят 2,5- или 3-миллиметровые пруты.

- Толщина 4-5 мм – сечение составляет 3 или 4 мм.

- Листы от 6-ти до 8-ми мм сплавляются электродами в 4 мм.

- 9-12 мм – диаметр 4 и 5 мм.

- 13-15 мм – сечение прута составляет 5 мм.

К слову, толщина электрода определяется именно по сечению стального прута.

Подключение кабеля

Когда , деталей и места сварки закончена, можно осуществлять дальнейшие действия с инвертором, соблюдая правила:

- подключить кабели массы и силовой к соответствующим гнездам на инверторе;

- зафиксировать специальным зажимом на свариваемых деталях кабель массы;

- подключить аппарат к электросети и режим по определенной схеме;

- зафиксировать в держателе электрод.

После проверки всех соединений устройства, схем и подготовленного рабочего места, можно приступить к сварке, она проводит в положении стоя.

В любой электросварке металл расплавляется под тепловым воздействием электродуги, которая горит между металлом и электродом аппарата.

Если металлическую деталь подключить к «+», а наконечник к «-», то образуется прямое соединение, если наоборот – обратное.

Обе схемы подключения используются в инверторе с той разницей, что прямую схему обычно применяют при более утолщенных материалах (больше 3 мм), обратную – для тонких.